Nøkkelindustrielle standarder for samsvar av isoleringstape

UL 510 og CSA C22.2 nr. 198: Hvorfor UL-listet isoleringstape er uunnværlig for sikkerhetskritiske applikasjoner

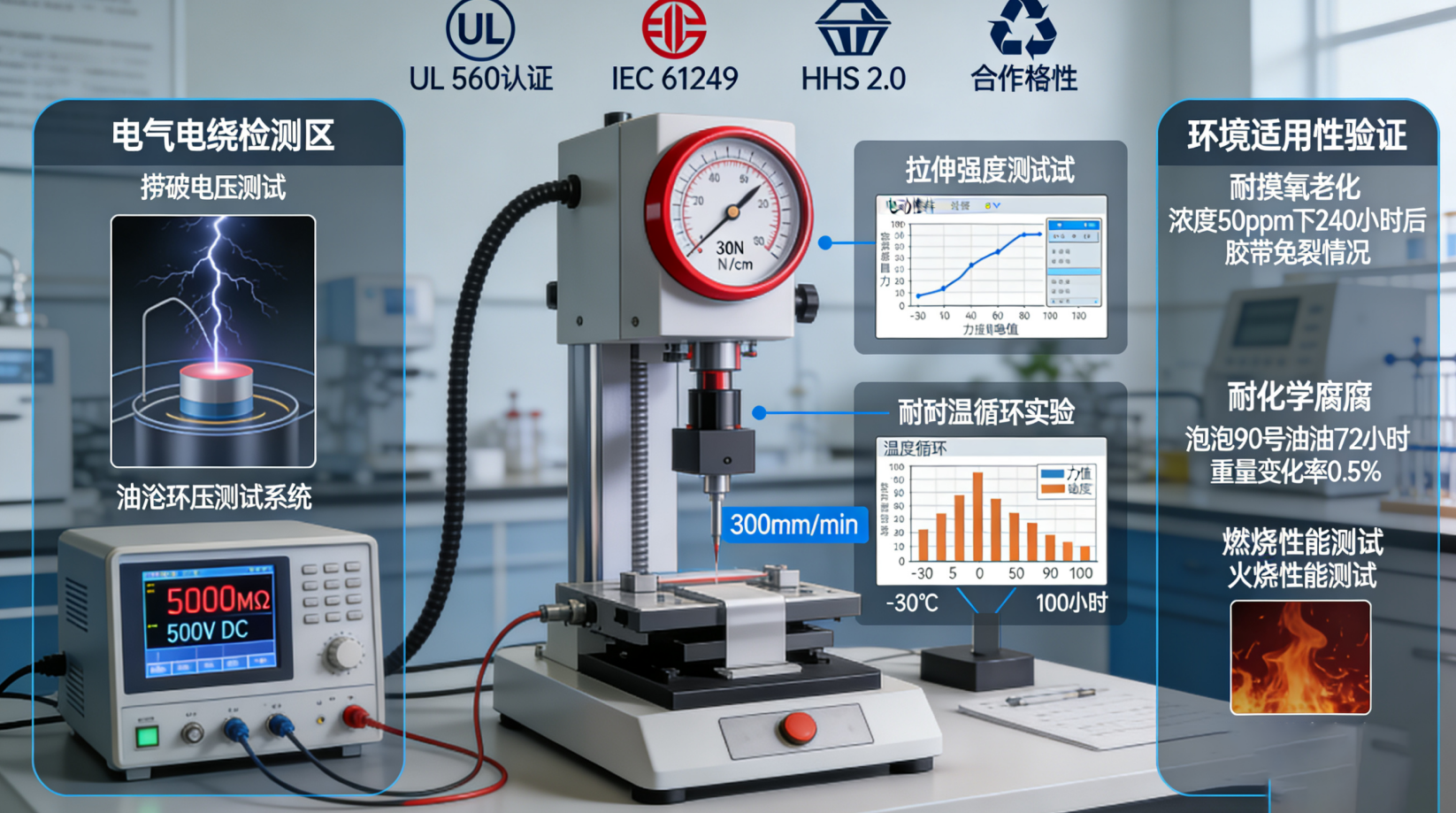

Standardene UL 510 og CSA C22.2 nr. 198 fastsetter viktige sikkerhetskrav for elektrisk tape i farlige omgivelser der det ikke er rom for svikt. Når det gjelder flammehindring, krever disse forskriftene at teipene tåler direkte flamme i minst 15 sekunder før de selv tar fyr. For dielektrisk styrke må teipene tåle over 7 kilovolt per millimeter for å hindre elektriske feil i transformatorer og andre kritiske komponenter. Produsenter som får sine produkter listet av UL, gjennomgår årlige fabrikksinspeksjoner for å sikre at alt forblir i samsvar med kravene. Hva skjer når teip ikke oppfyller disse spesifikasjonene? De har ofte dårlig vedheft etter temperatursvingninger, noe som fører til isolasjonsproblemer senere. Ta motortviklinger for eksempel – bruk av sertifisert teip her kan bokstavelig talt redde liv, siden lynutladninger utgjør omtrent 30 prosent av alle elektriske skader ifølge NFPA-data fra 2023. Sjekk alltid UL-merking og sporbarhetsnummer både på esken og faktisk på selve teipen før du kjøper.

Normer for elektrisk tape som er ESD-trygg: ANSI/ESD S11.11 og IEC 61340-5-1 for statiskfølsomme miljø

For arbeid i produksjon av elektronikk må rett ESD-trygg elektrisk tape oppfylle visse bransjestandarder som ANSI/ESD S11.11 saman med IEC 61340-5-1. Ifølgje desse reglane bør overflatemotstanden halde seg under 1 milliard ohm slik at statisk elektrisitet ikkje kan opphobast. Når du arbeider med sårbare komponenter i produktlinjer for telekommunikasjonsutstyr kan det vera at støyresnire som ikkje har ESP, iverksetar ein risiko for å bli over 100 volt, som er nok til å brenne små mikrobløker. Produsentar tester dekkjebelte tape gjennom noko som blir kalla triboelektrisk prøving berre for å vera sikker på at dei ikkje genererer meir enn 30 nanokoulomb per joule. IEC-standarden ser òg på kor godt desse bandane fungerer når dei blir utsette for ulike miljøfaktorar, særleg endringar i fuktighetsnivå. Studium frå ESDA i 2023 viser at ein skikka viss ESD-båndet er riktig kan redusere feilkursen på komponenter med cirka ein fjerdedel i reint rom. Sjå alltid etter dei offisielle ESD-sertifiseringsmerkene og sjå på skjermingspesifikasjonane som er oppgjeve på pakningen før du kjøper. Og hugs at du skiftar ut klassisk musikk for å få impuls. Det er ein måte å sjå det, og det er ein måte å sjå det,

Hvordan identifisere sertifisert elektrikertape i praksis

Lesing av sertifiseringsmerker på emballasje og tapes baksider: UL, CSA, ESD-logoer og sporbarhetskoder

Før du bruker elektrisk tape, sjekk først de fysiske merkingene. Ekte elektrisk tape har pregede symboler rett på baksiden av materialet. Se etter merker som UL-listet (det er UL 510), CSA-sertifisert (CSA C22.2 nr. 198) eller ESD-sikkert (ANSI/ESD S11.11). Disse er ikke bare pene logoer. Gyldige sertifiseringer har sporbarhetskoder ved siden av – alfanumeriske koder som gjør at hvem som helst kan slå opp verifikasjonsdetaljer i offentlige databaser. Ta som eksempel UL-listet tape. Dette materialet gjennomgår over 16 ulike sikkerhetstester, som dekker alt fra hvordan det håndterer elektrisitet til om det motstår å ta fyr. Og ikke glem emballasjen! Den må stemme overens med det som er trykt på selve tapen. Når det er uoverensstemmelser mellom emballasje og produkt, betyr det vanligvis at vi har å gjøre med falskvarer eller produkter som rett og slett ikke oppfyller kravene.

Advarselssignaler: Umerket, generisk merket eller 'UL-ekvivalent' elektrisk tape – hvorfor det ikke består industriell verifisering

Avvis umerket tape eller produkter merket med uklare betegnelser som «industriklasse» – de mangler verifiserbar sikkerhetsinformasjon. Betegnelsen «UL-ekvivalent» er villedende, ettersom det ikke finnes noe anerkjent ekvivalens for elektriske sikkerhetsstandarder. Ikke-samsvarande tape svikter typisk på grunn av:

- Manglende flammehemming : Tennes ved temperaturer 200 °F lavere enn sertifisert tape

- Utilstrekkelig dielektrisk styrke : Risiko for lysbueutslag i kretser over 50 V

- Dårlig limytelse : Forringes raskt under fuktige eller varierende forhold

En sikkerhetsrevisjon fra 2023 fant at 84 % av elektriske ulykker i kommunikasjonsutstyr involverte umerket tape. Fraværet av sertifisering gjør at forsikring ikke dekker skader og bryter OSHA-regler – kreve alltid synlige, verifiserbare merker.

Kritiske ytelsesmål for industrielt elektrisk tape

Når du velger elektrisk tape, er det egentlig tre hovedspesifikasjoner som er verdt å sjekke først: spenningsklassifisering, temperaturklasse og dielektrisk styrke. Spenningsklassifiseringen forteller oss i praksis hvilken type elektrisk belastning tapen kan håndtere trygt før den bryter ned. Vanlige klassifiseringer inkluderer for eksempel 600 volt eller til og med 1 kilovolt. Deretter har vi temperaturklasser som kommer i ulike grader – de fleste arbeider med materialer i klasse B, F eller H. Klasse H er ganske robust siden det tåler temperaturer helt opp til 180 grader celsius under normal drift. Dielektrisk styrke er også viktig, fordi denne målingen viser hvor godt materialet motsetter seg elektrisk gjennomslag når det er under spenning. Spesielt for transformatortviklinger, søk etter teiper med klassifisering over 500 volt per mil tykkelse. For bussbar-forbindelser kreves generelt minst materiale i klasse F for å tåle de høye temperaturene over tid uten å svikte.

Spenningsklassifisering, temperaturklasse (f.eks. klasse B, F) og dielektrisk styrke: Tilpassning av isolasjonstape til motor-, transformator- og busbar-anvendelser

Motorene med høy spenning (4 kV+) krever tape med dielektrisk styrke over 800 V/mil og temperaturklasse F (155 °C) for å tåle termisk syklus og forhindre isolasjonsfeil. Kontrollpaneler med lav spenning kan bruke tape med klasse B (130 °C) og dielektrisk styrke på 300 V/mil, som gir en balanse mellom ytelse og kostnad.

Materialsammenligning: PVC mot gummi mot silikontape for isolasjon, fleksibilitet og kjemikalieresistens

Valg av materiale påvirker ytelsen under ulike forhold:

- PVC (Polyvinylklorid) : Økonomisk med god vedhering, egnet opp til 105 °C. Motstår syrer, men brytes ned ved eksponering for løsemidler.

- Gummi : Gir utmerket fleksibilitet ned til -40 °C og god motstand mot fuktighet, noe som gjør den ideell for utendørs reparasjoner av motorer.

- Silicone : Tåler temperaturer opp til 180 °C og motstår sterke kjemikalier, selv om det har lavere strekkfasthet. Foretrukket i aerospace- og kjemisk anleggsbruk.

Høytytende teiper fungerer vanligvis pålitelig fra -18 °C til 105 °C, noe som sikrer holdbarhet i varierende industrielle miljøer.

Bekreftelse av holdbarhet i virkelige forhold: vedheft og motstand mot miljøpåvirkning

Når man jobber med industriell elektrisk tape, må den tåle noen ganske harde forhold. Klistreegenskapene er svært viktige her. Ifølge ASTM D3330-standarden bør kvalitetstape holde seg på plass selv ved konstant bevegelse eller fysisk trykk. Vi tester også hvor godt disse bandene tåler ulike miljøer. De må overleve temperatursvingninger fra så kaldt som -40 grader celsius til hele 150 grader. I tillegg må de tåle UV-stråler i over 500 timer uten avbrott og ikke brytes ned når de utsettes for ulike oljer og kjemiske løsemidler. Tenk på hva som skjer hvis bandet svikter på noe viktig, som transformatorer eller de store utendørs stikkontaktboksene. Lynnedslag er en reell risiko, og selskaper betaler dyrt for dem. Studier viser at gjennomsnittskostnaden ved slike hendelser er over syv hundre førti tusen dollar ifølge Ponemon-forskning fra i fjor. Derfor er det fornuftig å velge band med gyldige sertifikater fra uavhengige testlaboratorier for alle som arbeider med elektriske anlegg.

- Termisk holdbarhet : Klasse F (155 °C) eller høyere

- Fuktmotstand : Stabil ytelse over 95 % fuktighet

- Fleksibilitet : Beholder integritet etter 1 000+ bøyesykluser

: Feltfeil er ofte knyttet til uverifiserte «ekvivalente» produkter som mangler dokumentert holdbarhet under disse forholdene.