Principales normes industrielles pour la conformité des rubans électriques

UL 510 et CSA C22.2 No. 198 : pourquoi un ruban électrique listé UL est indispensable pour les applications critiques en matière de sécurité

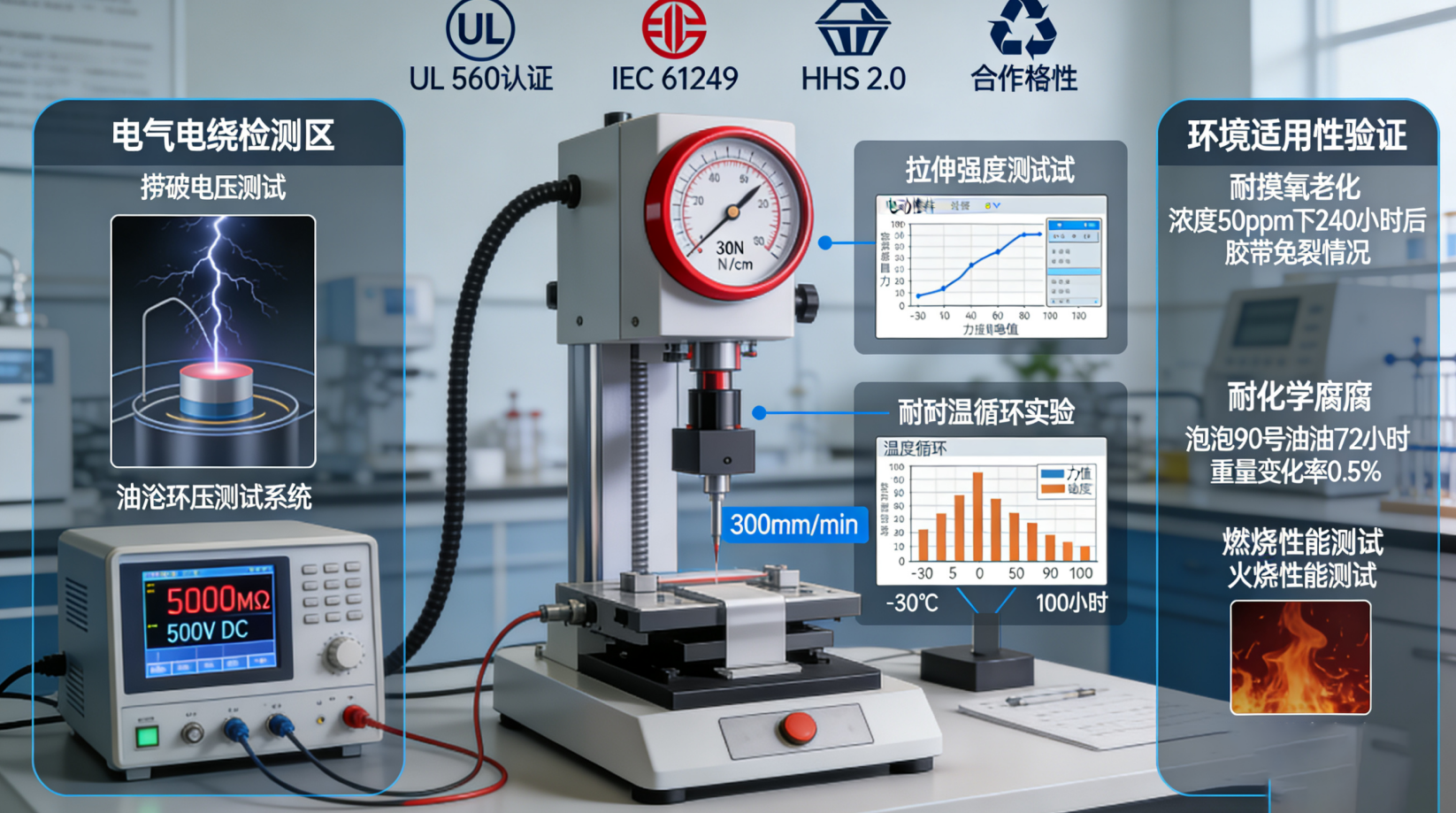

Les normes UL 510 et CSA C22.2 No. 198 établissent des exigences de sécurité importantes pour les rubans isolants dans les environnements dangereux où la défaillance n'est pas une option. En matière de résistance au feu, ces réglementations exigent que les rubans résistent à une flamme directe pendant au moins 15 secondes avant de s'enflammer eux-mêmes. Pour la tenue diélectrique, les rubans doivent supporter plus de 7 kilovolts par millimètre afin d'éviter les pannes électriques dans les transformateurs et autres composants critiques. Les fabricants dont les produits sont homologués par UL subissent des inspections annuelles en usine pour garantir le maintien de la conformité. Que se passe-t-il lorsque les rubans ne respectent pas ces spécifications ? Ils ont tendance à perdre leur adhérence après avoir subi des variations de température, entraînant des problèmes d'isolation à long terme. Prenons l'exemple des enroulements de moteurs : l'utilisation d'un ruban certifié peut littéralement sauver des vies, car les arcs électriques provoquent environ 30 % de toutes les blessures électriques, selon les données de la NFPA de 2023. Avant tout achat, vérifiez toujours les marquages UL ainsi que les numéros de traçabilité, tant sur la boîte que directement sur le ruban lui-même.

Normes de ruban adhésif électrique sans danger pour les décharges électrostatiques : ANSI/ESD S11.11 et IEC 61340-5-1 pour les environnements sensibles aux charges statiques

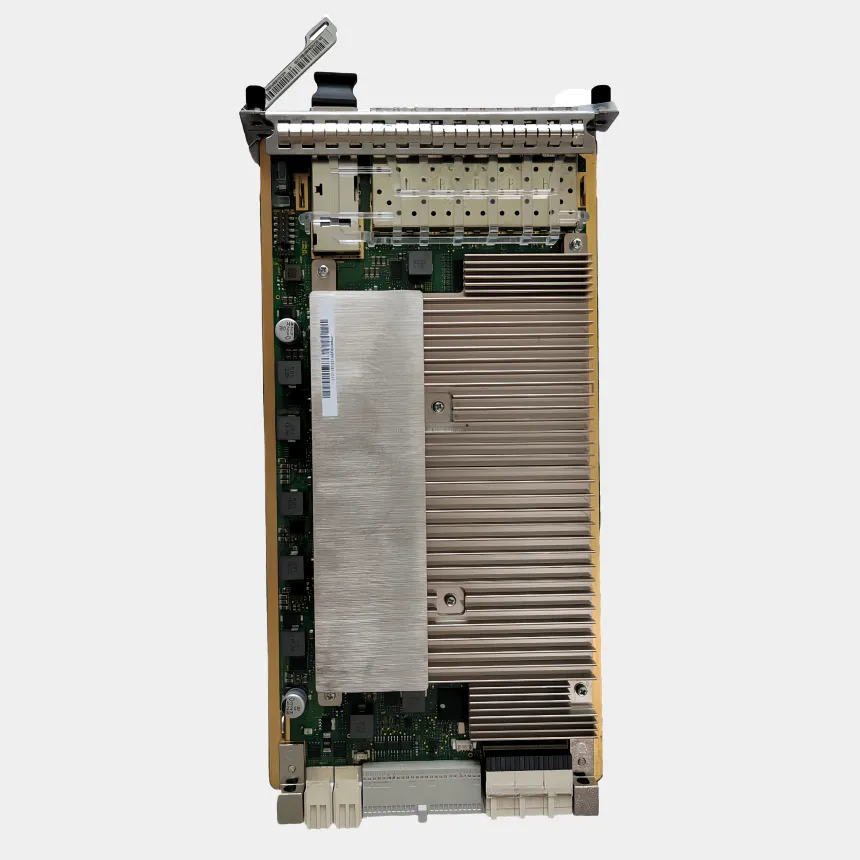

Pour les travaux de fabrication d'électronique, le bon ruban électrique de sécurité ESD doit répondre à certaines normes de l'industrie telles que ANSI/ESD S11.11 ainsi qu'aux directives IEC 61340-5-1. Selon ces règles, la résistance de surface doit rester inférieure à 1 milliard d'ohms pour que l'électricité statique ne s'accumule pas dangereusement. Quand on travaille autour de composants délicats sur des choses comme les lignes de production d'équipements de télécommunications, le ruban adhésif non-ESD classique pourrait créer des tensions dangereuses de plus de 100 volts, ce qui est suffisant pour faire frire de minuscules puces. Les fabricants testent les bandes conformes par un test triboélectrique juste pour s'assurer qu'elles ne génèrent pas plus de 30 nanocoulombs par joule. La norme CEI examine également la performance de ces rubans lorsqu'ils sont exposés à différents facteurs environnementaux, en particulier les changements de taux d'humidité. Des études de l'ESDA en 2023 ont montré qu'un ruban adéquat réduit les taux de défaillance des composants d'environ un quart dans les salles blanches. Vérifiez toujours si ces marques officielles de certification ESD sont présentes et regardez les spécifications de blindage indiquées sur l'emballage avant d'acheter. Et vous vous souvenez, de remplacer les circuits par du ruban adhésif? Ça va causer des ennuis à long terme.

Comment identifier la bande électrique certifiée dans la pratique

Lire les marques de certification sur l'emballage et le support du ruban: logos UL, CSA, ESD et codes de traçabilité

Avant de mettre un ruban adhésif électrique au travail, vérifiez d'abord ces marques physiques. Le vrai ruban adhésif aura ces symboles en relief sur le support. Cherchez des choses comme UL répertorié (c'est UL 510), certifié CSA (CSA C22.2 n ° 198), ou ESD sûr (ANSI / ESD S11.11). Ce ne sont pas seulement de beaux logos. Les certifications légitimes sont accompagnées de codes de traçabilité, ces chaînes alphanumériques qui permettent à quiconque de rechercher les détails de vérification dans les bases de données officielles. Prenons par exemple le ruban adhésif UL. Ce truc passe par plus de 16 tests de sécurité différents, couvrant tout, de la façon dont il gère l'électricité à si elle résiste à prendre feu. Et n'oubliez pas l'emballage! Il doit correspondre à ce qui est imprimé sur la bande elle-même. Quand il y a des écarts entre l'emballage et le produit, cela signifie généralement que nous avons affaire à des contrefaçons ou à des produits qui ne répondent tout simplement pas aux normes.

Signes avant-coureurs: ruban adhésif électrique non marqué, générique ou "équivalent UL" - pourquoi il échoue à la vérification industrielle

Rejetez les bandes de sécurité non marquées ou les produits étiquetés avec des termes vagues comme "de qualité industrielle" - ils manquent de données de sécurité vérifiables. Le terme "équivalent UL" est trompeur, car il n'existe pas d'équivalence reconnue pour les normes de sécurité électrique. Les bandes non conformes échouent généralement à cause:

- Manque de retardation de flamme : allume à des températures inférieures à 200°F par rapport à la bande de certification

- Résistance diélectrique insuffisante : Risque de flash d'arc dans les circuits supérieurs à 50 V

- Faibles performances de l'adhésif : se dégrade rapidement dans des conditions humides ou variables

Un audit de sécurité de 2023 a révélé que 84% des incidents électriques dans les équipements de communication impliquaient une bande non marquée. L'absence de certification annule la couverture d'assurance et viole les réglementations OSHA - nécessitant toujours des marques visibles et vérifiables.

Les mesures de performance critiques pour les rubans électriques industriels

Lors du choix du ruban adhésif, il y a trois spécifications principales à vérifier en premier: tension nominale, classe de température et résistance diélectrique. La tension nominale nous indique essentiellement le type de charge électrique que le ruban peut supporter en toute sécurité avant de se casser. Les valeurs communes incluent des choses comme 600 volts ou même 1 kilovolt. Ensuite, nous avons des classes de température qui viennent dans des grades différents - la plupart des gens travaillent avec des matériaux de classe B, F ou H. La classe H est assez dure car elle peut supporter des températures allant jusqu'à 180 degrés Celsius pendant le fonctionnement normal. La résistance diélectrique est également importante, car cette mesure montre à quel point le matériau résiste à la décomposition électrique sous tension. Pour les enroulements de transformateurs, recherchez des rubans de plus de 500 volts par millimètre d'épaisseur. Les connexions de barres de bus nécessitent généralement au moins des matériaux de classe F pour résister à ces températures élevées au fil du temps sans échec.

Voltage nominal, classe de température (par exemple, classe B, F) et résistance diélectrique: Adaptation du ruban électrique aux applications de moteur, transformateur et barre de bus

Les moteurs haute tension (4kV+) nécessitent des rubans de résistance diélectrique supérieure à 800 V/mil et des températures de classe F (155°C) pour résister au cycle thermique et prévenir les défaillances d'isolation. Les panneaux de commande basse tension peuvent utiliser du ruban adhésif de classe B (130°C) avec une résistance diélectrique de 300 V/mil, équilibrant performance et coût.

Comparaison des matériaux: PVC contre caoutchouc contre ruban adhésif électrique en silicone pour l'isolation, la souplesse et la résistance aux produits chimiques

La sélection des matériaux a une incidence sur les performances dans les conditions clés:

- PVC (Polychlorure de vinyle) : économique, à forte adhérence, adapté jusqu'à 105°C. Résistant aux acides mais dégradé en présence de solvants.

- Caoutchouc : offre une excellente souplesse jusqu'à -40°C et une forte résistance à l'humidité, ce qui la rend idéale pour les réparations de moteurs en extérieur.

- Silicone : Résiste à des températures allant jusqu'à 180°C et résiste aux produits chimiques agressifs, bien qu'il ait une résistance à la traction inférieure. Préférée dans les applications aérospatiales et chimiques.

Les rubans haute performance fonctionnent généralement de manière fiable de -18 °C à 105 °C, assurant une durabilité dans des environnements industriels variables.

Vérification de la durabilité dans le monde réel: adhérence et résistance environnementale

Lorsque l'on travaille avec du ruban adhésif industriel, il doit résister à des conditions assez rigoureuses. Le facteur d'adhérence est ici très important. Selon les normes ASTM D3330, un ruban de qualité doit rester en place même en cas de mouvements constants ou de pression physique. Nous évaluons également la capacité de ces rubans à supporter différents environnements. Ils doivent survivre à des variations de température allant de -40 degrés Celsius jusqu'à 150 degrés Celsius. De plus, ils doivent résister aux rayons UV pendant plus de 500 heures consécutives et ne pas se dégrader lorsqu'ils sont exposés à divers huiles et solvants chimiques. Pensez à ce qui pourrait arriver si le ruban venait à céder sur un équipement essentiel, comme des transformateurs ou des grosses prises électriques extérieures. Les arcs électriques constituent un risque réel, et les entreprises en paient le prix fort. Des études montrent que le coût moyen de tels incidents dépasse sept cent quarante mille dollars, selon la recherche Ponemon de l'année dernière. C'est pourquoi il est tout à fait logique, pour toute personne travaillant sur des systèmes électriques, de choisir des rubans disposant des certifications appropriées délivrées par des laboratoires d'essais indépendants.

- Résistance thermique : Classe F (155 °C) ou supérieure

- Résistance à l'humidité : Performances stables à plus de 95 % d'humidité

- Flexibilité : Conserve son intégrité après plus de 1 000 cycles de flexion

: Les défaillances sur site sont fréquemment liées à des produits « équivalents » non vérifiés qui ne disposent pas de durabilité documentée dans ces conditions.

Table des Matières

-

Principales normes industrielles pour la conformité des rubans électriques

- UL 510 et CSA C22.2 No. 198 : pourquoi un ruban électrique listé UL est indispensable pour les applications critiques en matière de sécurité

- Normes de ruban adhésif électrique sans danger pour les décharges électrostatiques : ANSI/ESD S11.11 et IEC 61340-5-1 pour les environnements sensibles aux charges statiques

- Comment identifier la bande électrique certifiée dans la pratique

-

Les mesures de performance critiques pour les rubans électriques industriels

- Voltage nominal, classe de température (par exemple, classe B, F) et résistance diélectrique: Adaptation du ruban électrique aux applications de moteur, transformateur et barre de bus

- Comparaison des matériaux: PVC contre caoutchouc contre ruban adhésif électrique en silicone pour l'isolation, la souplesse et la résistance aux produits chimiques

- Vérification de la durabilité dans le monde réel: adhérence et résistance environnementale