Principali norme industriali per la conformità del nastro isolante

UL 510 e CSA C22.2 No. 198: perché il nastro isolante UL-listed è indispensabile per applicazioni critiche dal punto di vista della sicurezza

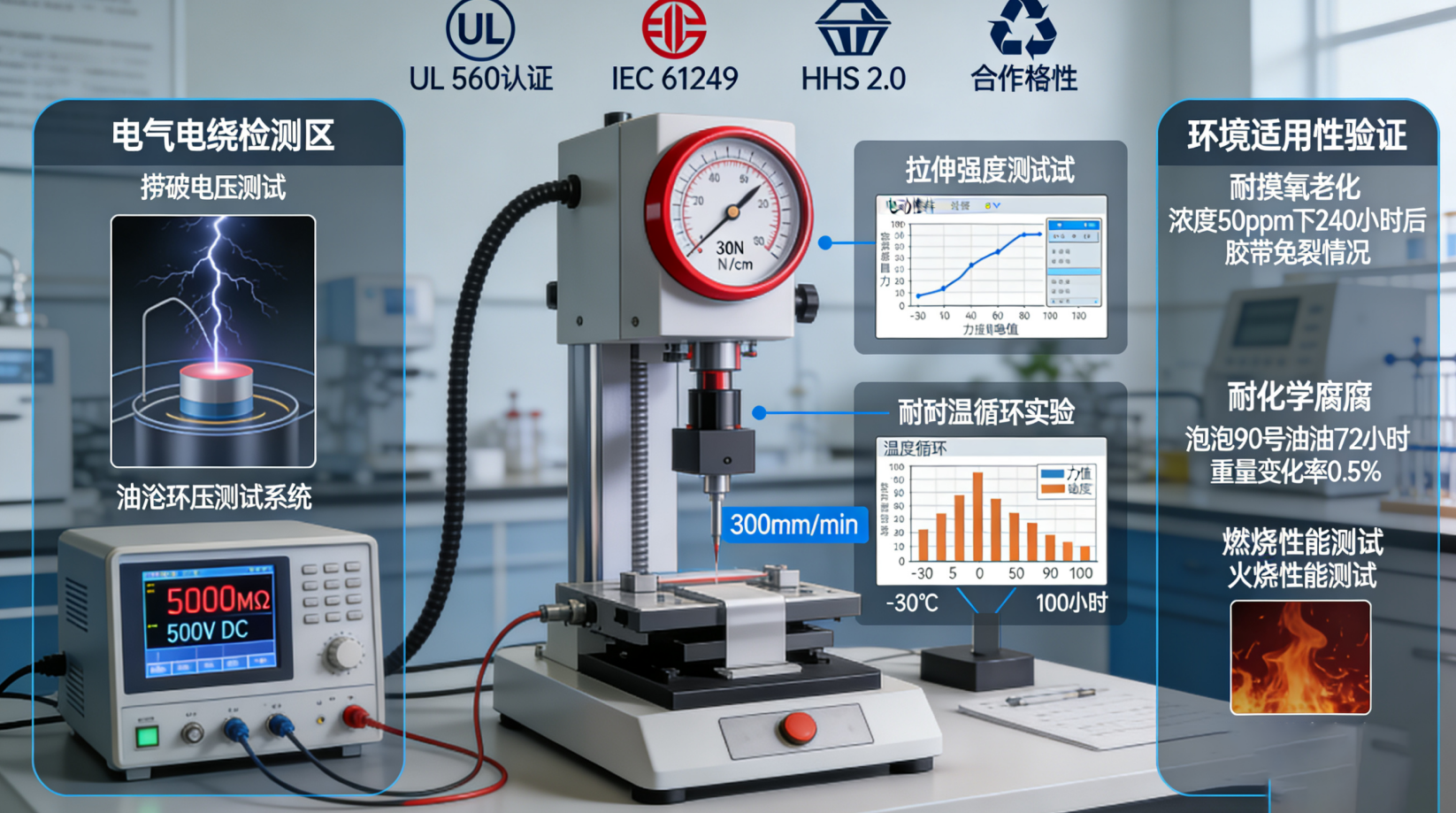

Gli standard UL 510 e CSA C22.2 n. 198 stabiliscono requisiti di sicurezza fondamentali per il nastro isolante in ambienti pericolosi dove il malfunzionamento non è ammesso. Per quanto riguarda la resistenza al fuoco, questi regolamenti richiedono che i nastri resistano a fiamma diretta per almeno 15 secondi prima di prendere fuoco autonomamente. Per quanto concerne la rigidità dielettrica, i nastri devono sopportare oltre 7 chilovolt per millimetro per prevenire guasti elettrici in trasformatori e altri componenti critici. I produttori i cui prodotti sono certificati UL si sottopongono a ispezioni annuali in fabbrica per garantire il mantenimento della conformità. Cosa accade quando i nastri non soddisfano queste specifiche? Tendono a perdere aderenza dopo aver subito variazioni di temperatura, causando problemi di isolamento nel tempo. Prendiamo ad esempio gli avvolgimenti dei motori: l'uso di nastro certificato in questo caso può letteralmente salvare vite umane, poiché le scariche d'arco provocano circa il 30 percento di tutti gli infortuni elettrici secondo i dati NFPA del 2023. Prima dell'acquisto, verificare sempre le marcature UL e i numeri di tracciabilità sia sulla confezione che direttamente sul nastro.

Norme per nastro isolante ESD-safe: ANSI/ESD S11.11 e IEC 61340-5-1 per ambienti sensibili alle cariche elettrostatiche

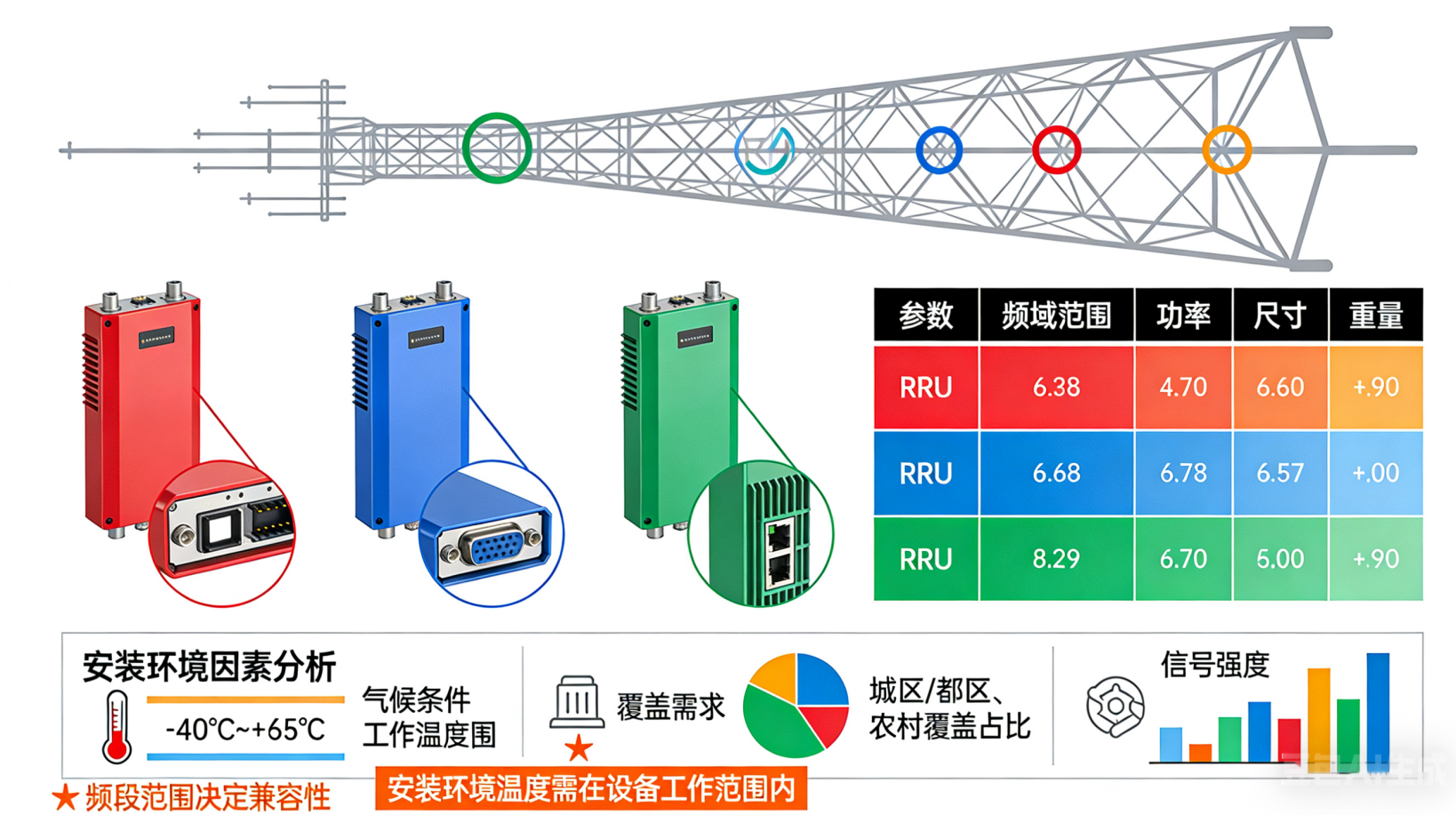

Per lavorare nella produzione di apparecchiature elettroniche, il nastro elettrico sicuro ESD appropriato deve rispettare determinati standard industriali come ANSI/ESD S11.11 e le linee guida IEC 61340-5-1. Secondo queste norme, la resistenza superficiale deve rimanere inferiore a 1 miliardo di ohm, in modo che l'elettricità statica non si accumuli pericolosamente. Quando si lavora intorno a componenti delicati, ad esempio sulle linee di produzione di apparecchiature per telecomunicazioni, un nastro normale non ESD potrebbe generare tensioni pericolose superiori ai 100 volt, più che sufficienti per danneggiare microchip di piccole dimensioni. I produttori sottopongono i nastri conformi a test detti triboelettrici, per assicurarsi che non generino più di 30 nanocoulomb per joule. Lo standard IEC valuta anche il comportamento di questi nastri quando sono esposti a diversi fattori ambientali, in particolare alle variazioni dell'umidità. Studi dell'ESDA del 2023 hanno dimostrato che l'uso corretto del nastro ESD riduce di circa un quarto i tassi di guasto dei componenti nei locali puliti. Verificare sempre la presenza dei marchi ufficiali di certificazione ESD e controllare le specifiche di schermatura indicate sull'imballaggio prima dell'acquisto. E ricordare: sostituire il normale nastro isolante con circuiti? A lungo andare, è una scelta rischiosa.

Come identificare praticamente il nastro isolante certificato

Lettura dei marchi di certificazione sull'imballaggio e sul supporto del nastro: loghi UL, CSA, ESD e codici di tracciabilità

Prima di utilizzare qualsiasi nastro isolante, controlla innanzitutto i contrassegni fisici. Il vero nastro isolante presenta simboli in rilievo direttamente sul materiale di supporto. Cerca elementi come UL listed (ovvero UL 510), CSA certified (CSA C22.2 n. 198) o ESD safe (ANSI/ESD S11.11). Questi non sono semplici loghi decorativi. Le certificazioni legittime sono accompagnate da codici di tracciabilità posizionati accanto – quelle stringhe alfanumeriche che permettono a chiunque di ricercare i dettagli di verifica nei database ufficiali. Prendiamo ad esempio il nastro isolante con certificazione UL listed. Questo prodotto supera più di 16 diversi test di sicurezza, che coprono aspetti come la capacità di gestire l'elettricità e la resistenza all'infiammabilità. E non dimenticare l'imballaggio! Deve corrispondere a quanto riportato sul nastro stesso. Quando vi sono discrepanze tra imballaggio e prodotto, di solito significa che si ha a che fare con articoli contraffatti o prodotti che semplicemente non rispettano gli standard.

Campanelli d'allarme: nastro isolante non marcato, con etichettatura generica o definito "equivalente UL" — perché non supera la verifica industriale

Rifiutare il nastro non marcato o prodotti etichettati con termini vaghi come "di grado industriale" — mancano di dati di sicurezza verificabili. L'espressione "equivalente UL" è fuorviante, poiché non esiste un'equivalenza riconosciuta per gli standard di sicurezza elettrica. Il nastro non conforme di solito si deteriora a causa di:

- Mancata resistenza alla fiamma : Si incendia a temperature di 200°F inferiori rispetto al nastro certificato

- Inadeguata resistenza dielettrica : Rischio di arco elettrico in circuiti superiori a 50V

- Scarsa performance dell'adesivo : Si degrada rapidamente in condizioni di umidità o variabili

Un audit sulla sicurezza del 2023 ha rilevato che l'84% degli incidenti elettrici nei dispositivi di comunicazione ha coinvolto nastri non marcati. L'assenza di certificazione annulla la copertura assicurativa e viola i regolamenti OSHA — richiedere sempre marchi visibili e verificabili.

Parametri Critici di Prestazione per il Nastro Isolante Industriale

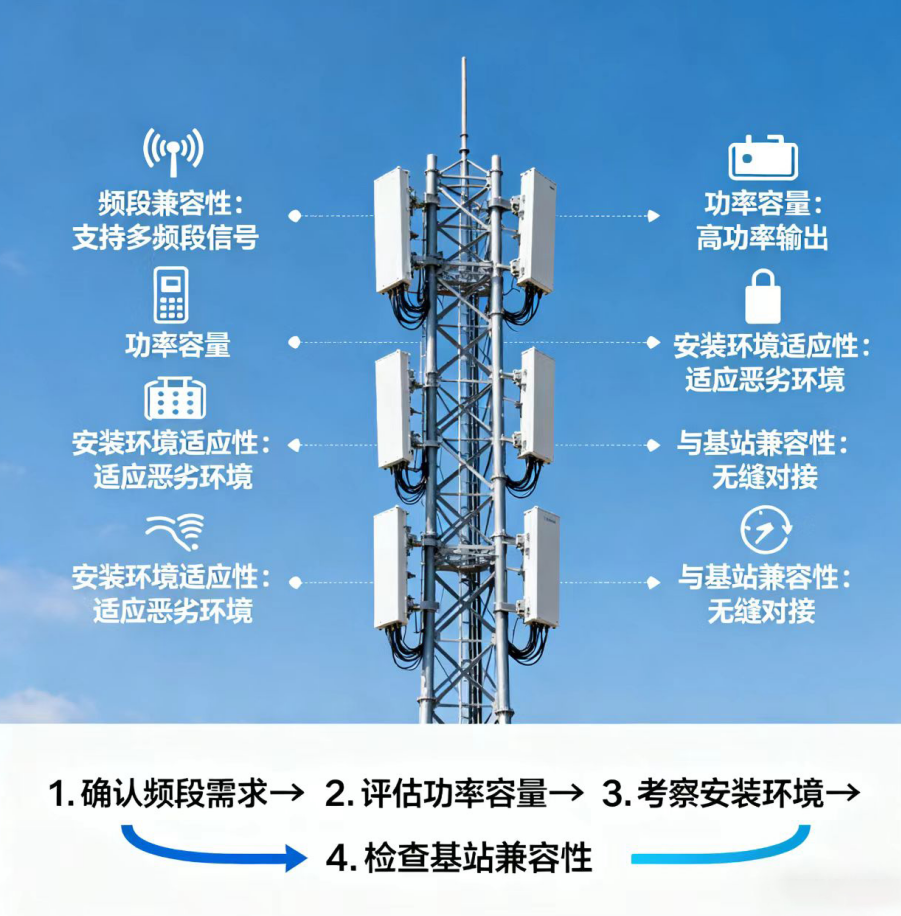

Nella scelta del nastro isolante, ci sono essenzialmente tre specifiche principali da verificare per prime: tensione nominale, classe termica e rigidità dielettrica. La tensione nominale indica fondamentalmente quale tipo di carico elettrico il nastro può sopportare in sicurezza prima di rompersi. Tra le tensioni più comuni figurano ad esempio 600 volt o persino 1 chilovolt. Poi abbiamo le classi termiche, disponibili in diversi gradi; la maggior parte degli utilizzatori lavora con materiali delle classi B, F o H. Il materiale della classe H è particolarmente resistente poiché può sopportare temperature fino a 180 gradi Celsius durante il normale funzionamento. Anche la rigidità dielettrica è importante, perché questa misura indica quanto bene il materiale resiste alla rottura elettrica quando sottoposto a stress. Per gli avvolgimenti dei trasformatori in particolare, è consigliabile scegliere nastri con una resistenza superiore a 500 volt per mil di spessore. Per le connessioni tra barre collettrici generalmente sono richiesti materiali almeno di classe F, in grado di resistere nel tempo alle alte temperature senza cedimenti.

Tensione nominale, classe termica (ad esempio Classe B, F) e resistenza dielettrica: abbinare il nastro isolante alle applicazioni per motori, trasformatori e sbarre

I motori ad alta tensione (4 kV+) richiedono nastri con resistenza dielettrica superiore a 800 V/mil e classificazione termica Classe F (155°C) per resistere ai cicli termici ed evitare guasti d'isolamento. I quadri di controllo a bassa tensione possono utilizzare nastro Classe B (130°C) con resistenza dielettrica di 300 V/mil, bilanciando prestazioni e costo.

Confronto tra materiali: nastro elettrico in PVC, gomma o silicone per isolamento, flessibilità e resistenza chimica

La scelta del materiale influisce sulle prestazioni in diverse condizioni:

- PVC (Cloruro di polivinile) : Economico con elevata adesione, adatto fino a 105°C. Resiste agli acidi ma si degrada a contatto con solventi.

- Gomma : Offre eccellente flessibilità fino a -40°C e notevole resistenza all'umidità, risultando ideale per riparazioni di motori all'aperto.

- Silicone : Resiste a temperature fino a 180°C e resiste a sostanze chimiche aggressive, anche se presenta una resistenza alla trazione inferiore. Preferito in applicazioni aerospaziali e negli impianti chimici.

I nastri ad alte prestazioni operano tipicamente in modo affidabile da -18°C a 105°C, garantendo durata in ambienti industriali variabili.

Verifica della Durata nel Mondo Reale: Adesione e Resistenza Ambientale

Quando si lavora con nastro isolante industriale, è necessario che resista a condizioni piuttosto difficili. Il fattore adesività è molto importante in questo caso. Secondo gli standard ASTM D3330, un nastro di buona qualità deve rimanere al proprio posto anche in presenza di movimenti continui o pressione fisica. Verifichiamo anche l'efficienza con cui questi nastri resistono a diversi ambienti. Devono sopportare escursioni termiche da temperature gelide come -40 gradi Celsius fino a 150 gradi, devono resistere ai raggi UV per oltre 500 ore consecutive e non degradarsi quando esposti a vari tipi di oli e solventi chimici. Si pensi a cosa potrebbe accadere se il nastro cedesse su apparecchiature importanti come trasformatori o quadri elettrici esterni di grandi dimensioni. Le scariche d'arco rappresentano un rischio reale, e le aziende ne pagano anche il prezzo. Studi indicano che il costo medio di tali incidenti supera i settecentoquarantamila dollari, secondo la ricerca Ponemon dell'anno scorso. Per questo motivo, è molto sensato cercare nastri dotati di certificazioni rilasciate da laboratori indipendenti qualora si abbia a che fare con impianti elettrici.

- Resistenza termica : Classe F (155 °C) o superiore

- Resistenza all'umidità : Prestazioni stabili con umidità superiore al 95%

- Flessibilità : Mantiene l'integrità dopo oltre 1.000 cicli di flessione

I guasti in campo sono spesso collegati a prodotti "equivalenti" non verificati che non dispongono di documentazione sulla durata in queste condizioni.