Wichtige industrielle Standards für die Konformität von Isolierband

UL 510 und CSA C22.2 Nr. 198: Warum UL-gelistetes Isolierband für sicherheitskritische Anwendungen unverzichtbar ist

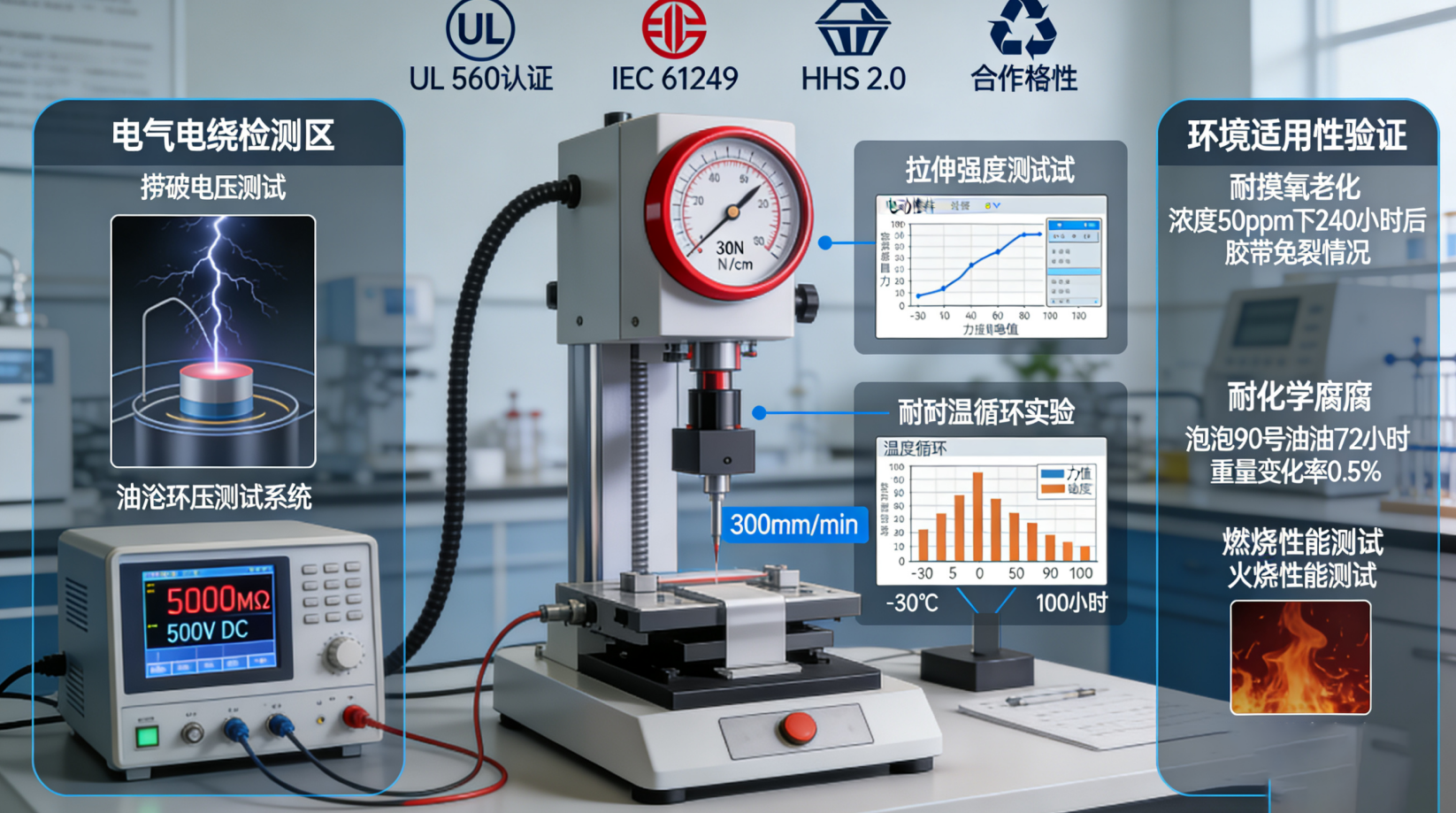

Die UL 510- und CSA C22.2 Nr. 198-Normen legen wichtige Sicherheitsanforderungen für Isolierbänder in gefährlichen Umgebungen fest, in denen ein Versagen keine Option ist. Bei der Entflammbarkeit verlangen diese Vorschriften, dass Bänder mindestens 15 Sekunden direkter Flamme widerstehen können, bevor sie selbst entflammen. Hinsichtlich der Durchschlagfestigkeit müssen Bänder über 7 Kilovolt pro Millimeter aushalten, um elektrische Ausfälle in Transformatoren und anderen kritischen Bauteilen zu verhindern. Hersteller, deren Produkte von UL gelistet sind, unterziehen sich jährlichen Werksinspektionen, um sicherzustellen, dass alles konform bleibt. Was passiert, wenn Bänder diese Spezifikationen nicht erfüllen? Sie neigen dazu, nach Temperaturschwankungen an Haftkraft zu verlieren, was langfristig zu Isolationsproblemen führt. Nehmen Sie beispielsweise Motorwicklungen – hier kann die Verwendung zertifizierten Bandes buchstäblich Leben retten, da Lichtbögen laut NFPA-Daten aus dem Jahr 2023 etwa 30 Prozent aller elektrischen Verletzungen verursachen. Prüfen Sie vor dem Kauf stets die UL-Kennzeichnungen und Rückverfolgungsnummern sowohl auf der Verpackung als auch direkt auf dem Band selbst.

ESD-sichere Isolierband-Standards: ANSI/ESD S11.11 und IEC 61340-5-1 für elektrostatisch sensible Umgebungen

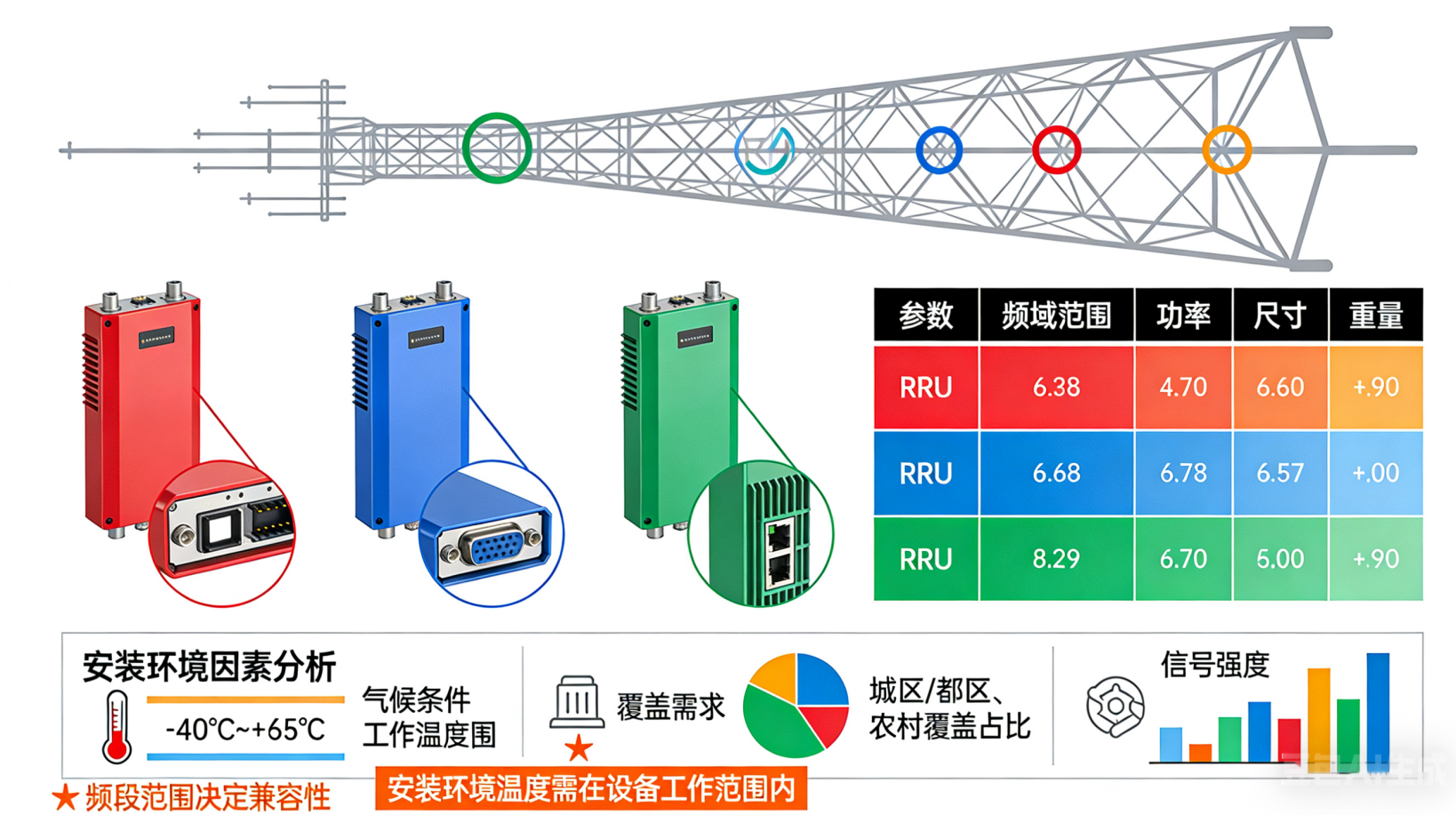

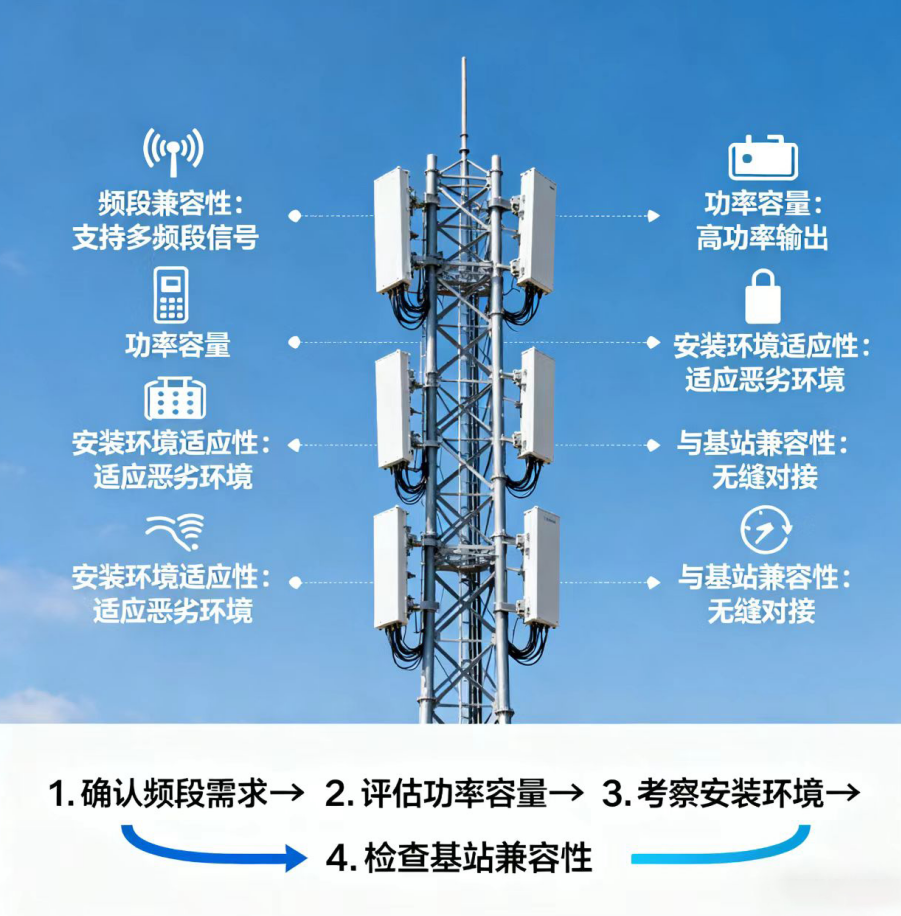

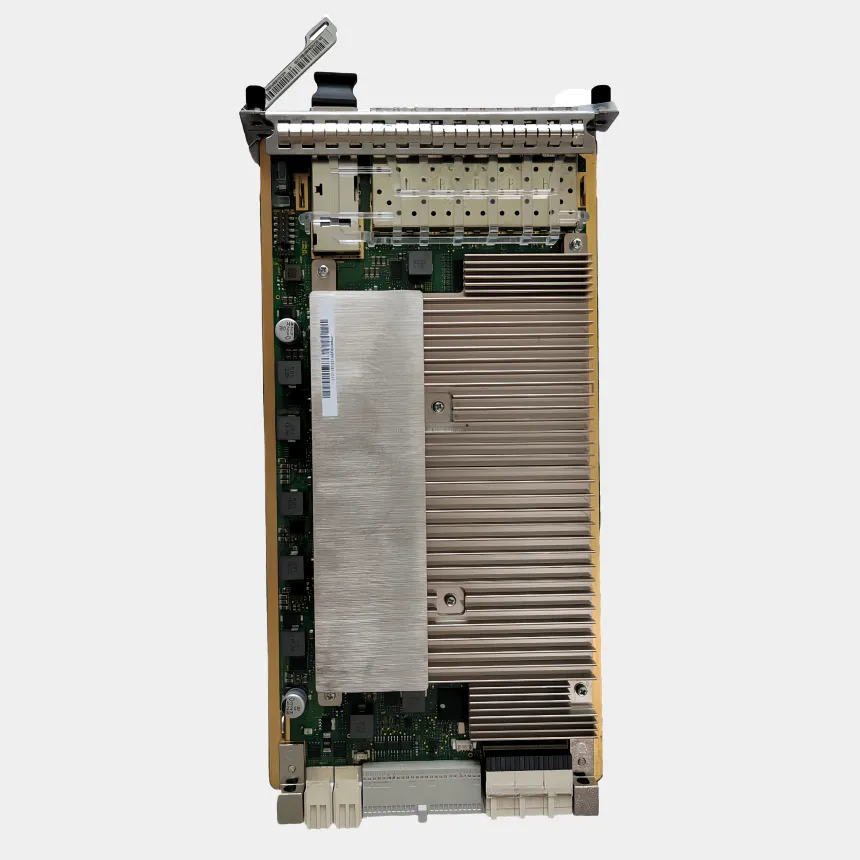

Für Arbeiten in der Elektronikfertigung muss das richtige ESD-sichere Isolierband bestimmte Industriestandards wie ANSI/ESD S11.11 sowie die Richtlinien der IEC 61340-5-1 erfüllen. Laut diesen Vorschriften sollte der Oberflächenwiderstand unter einer Milliarde Ohm liegen, damit sich keine gefährliche statische Elektrizität aufbauen kann. Bei Arbeiten an empfindlichen Bauteilen, beispielsweise auf Produktionslinien für Telekommunikationsgeräte, könnte herkömmliches, nicht ESD-sicheres Band gefährliche Spannungen von über 100 Volt erzeugen, was ausreicht, um winzige Mikrochips zu beschädigen. Hersteller prüfen konforme Bänder mittels sogenannter triboelektrischer Tests, um sicherzustellen, dass sie nicht mehr als 30 Nanocoulomb pro Joule erzeugen. Die IEC-Norm bewertet außerdem die Leistungsfähigkeit dieser Bänder unter Einfluss verschiedener Umweltfaktoren, insbesondere bei wechselnden Luftfeuchtigkeitswerten. Studien des ESDA aus dem Jahr 2023 ergaben, dass ordnungsgemäßes ESD-Band die Ausfallrate von Bauteilen in Reinräumen um etwa ein Viertel senkt. Prüfen Sie stets die offiziellen ESD-Zertifizierungskennzeichen und beachten Sie die auf der Verpackung angegebenen Abschirmangaben, bevor Sie kaufen. Und denken Sie daran: Den Austausch von herkömmlichem Isolierband an Schaltkreisen vorzunehmen, führt langfristig unweigerlich zu Problemen.

So erkennen Sie zertifiziertes Isolierband in der Praxis

Lesen von Zertifizierungskennzeichen auf Verpackung und Bandträger: UL, CSA, ESD-Logos und Rückverfolgbarkeitscodes

Bevor Sie elektrisches Klebeband verwenden, überprüfen Sie zuerst die physikalischen Kennzeichnungen. Echtes elektrisches Klebeband weist diese reliefartig geprägten Symbole direkt auf dem Trägermaterial auf. Achten Sie auf Angaben wie UL gelistet (das ist UL 510), CSA-zertifiziert (CSA C22.2 Nr. 198) oder ESD-sicher (ANSI/ESD S11.11). Dies sind übrigens keine bloßen Logos. Authentische Zertifizierungen verfügen über zusätzliche Rückverfolgbarkeitscodes – jene alphanumerischen Zeichenketten, mit denen jeder die Verifizierungsdetails in offiziellen Datenbanken nachschlagen kann. Nehmen wir beispielsweise UL-gelistetes Klebeband. Solches Material muss mehr als 16 verschiedene Sicherheitstests bestehen, die von der elektrischen Belastbarkeit bis hin zur Entflammbarkeitsbeständigkeit reichen. Und vergessen Sie nicht die Verpackung! Diese muss genau den Angaben entsprechen, die auf dem eigentlichen Klebeband selbst gedruckt sind. Wenn Abweichungen zwischen Verpackung und Produkt bestehen, handelt es sich meist um Nachahmungen oder Produkte, die einfach nicht den geltenden Normen entsprechen.

Warnhinweise: Unmarkiertes, generisch beschriftetes oder als „UL-äquivalent“ bezeichnetes Isolierband – warum es die industrielle Prüfung nicht besteht

Weisen Sie unmarkiertes Band oder Produkte mit vagen Bezeichnungen wie „industrietauglich“ zurück – sie verfügen über keine nachprüfbaren Sicherheitsdaten. Der Begriff „UL-äquivalent“ ist irreführend, da für elektrische Sicherheitsstandards keine anerkannte Gleichwertigkeit existiert. Nicht konforme Bänder versagen typischerweise aufgrund von:

- Fehlende Flammwidrigkeit : Zündet bei Temperaturen, die 200 °F niedriger liegen als bei zertifiziertem Band

- Unzureichende Dielektrizitätsfestigkeit : Risiko eines Lichtbogens in Stromkreisen über 50 V

- Schlechte Haftklebekraft : Zersetzt sich schnell unter feuchten oder wechselnden Bedingungen

Eine Sicherheitsprüfung aus dem Jahr 2023 ergab, dass 84 % der elektrischen Vorfälle bei Kommunikationsgeräten unmarkiertes Band betrafen. Das Fehlen einer Zertifizierung macht Versicherungsansprüche hinfällig und verstößt gegen OSHA-Vorschriften – fordern Sie stets sichtbare, nachprüfbare Kennzeichnungen.

Kritische Leistungskennzahlen für industrielles Isolierband

Bei der Auswahl von Isolierband gibt es tatsächlich drei wesentliche technische Merkmale, die zuerst überprüft werden sollten: Spannungsfestigkeit, Temperaturklasse und Durchschlagfestigkeit. Die Angabe zur Spannungsfestigkeit zeigt im Grunde an, welcher elektrischen Belastung das Band sicher standhalten kann, bevor es versagt. Gängige Werte sind beispielsweise 600 Volt oder sogar 1 Kilovolt. Dann gibt es die Temperaturklassen in verschiedenen Ausführungen – die meisten Anwender arbeiten mit Materialien der Klassen B, F oder H. Klasse H ist besonders robust, da sie Betriebstemperaturen bis zu 180 Grad Celsius aushält. Auch die Durchschlagfestigkeit ist wichtig, da sie angibt, wie gut das Material einem elektrischen Durchschlag unter Belastung widersteht. Für Transformatorenwicklungen sollte man speziell auf Bänder achten, die eine Festigkeit von über 500 Volt pro mil Dicke aufweisen. Bei Sammelschienenverbindungen werden im Allgemeinen mindestens Materialien der Klasse F benötigt, um langfristig den hohen Temperaturen standzuhalten, ohne auszufallen.

Spannungsbewertung, Temperaturklasse (z. B. Klasse B, F) und Durchschlagfestigkeit: Abgleich des Isolierbands mit Anwendungen in Motoren, Transformatoren und Sammelschienen

Hochspannungsmotoren (4 kV+) erfordern Bänder mit einer Durchschlagfestigkeit über 800 V/mil und Temperaturklassifizierung Klasse F (155 °C), um thermischen Belastungen standzuhalten und Isolationsausfälle zu vermeiden. Für Niederspannungssteuerungen kann Isolierband der Klasse B (130 °C) mit einer Durchschlagfestigkeit von 300 V/mil verwendet werden, das Leistung und Kosten ausgewogen kombiniert.

Materialvergleich: PVC- vs. Gummi- vs. Silikon-Isolierband hinsichtlich Isolation, Flexibilität und chemischer Beständigkeit

Die Materialauswahl beeinflusst die Leistung unter wesentlichen Bedingungen:

- PVC (Polyvinylchlorid) : Kostengünstig mit guter Haftung, geeignet bis 105 °C. Resistent gegen Säuren, aber Abbau bei Lösungsmittelkontakt.

- Gummi : Bietet hervorragende Flexibilität bis -40 °C und starke Feuchtigkeitsbeständigkeit, wodurch es ideal für Reparaturen an Außenmotoren ist.

- Silikon : Hält Temperaturen bis zu 180 °C stand und widersteht aggressiven Chemikalien, weist jedoch eine geringere Zugfestigkeit auf. Wird in Luft- und Raumfahrt sowie in chemischen Anlagen bevorzugt.

Hochleistungsklebebänder arbeiten typischerweise zuverlässig von -18 °C bis 105 °C und gewährleisten so Haltbarkeit in wechselnden industriellen Umgebungen.

Überprüfung der realen Haltbarkeit: Haftung und Beständigkeit gegen Umwelteinflüsse

Wenn industrieller Isolierband verwendet wird, muss er ziemlich rauen Bedingungen standhalten. Die Klebkraft ist hier entscheidend. Laut ASTM D3330-Standard sollte hochwertiges Band auch bei ständiger Bewegung oder mechanischem Druck haften bleiben. Wir prüfen außerdem, wie gut diese Bänder unterschiedlichen Umgebungen standhalten. Sie müssen Temperaturschwankungen von bis zu -40 Grad Celsius bis hin zu 150 Grad Celsius überstehen, außerdem mehr als 500 Stunden lang UV-Strahlung widerstehen und dürfen sich nicht zersetzen, wenn sie verschiedenen Ölen und chemischen Lösungsmitteln ausgesetzt sind. Denken Sie daran, was passiert, wenn das Band bei wichtigen Komponenten wie Transformatoren oder großen Außenverteilerkästen versagt. Lichtbögen sind ein echtes Risiko, und Unternehmen zahlen dafür einen hohen Preis. Studien zeigen, dass die durchschnittlichen Kosten solcher Vorfälle laut Ponemon-Studie des vergangenen Jahres über 740.000 Dollar liegen. Deshalb ist es für alle, die mit elektrischen Systemen arbeiten, sinnvoll, auf Bänder mit entsprechenden Zertifizierungen unabhängiger Prüflabore zu achten.

- Thermische Belastbarkeit : Klasse F (155 °C) oder höher

- Feuchtigkeitsbeständigkeit : Stabile Leistung bei über 95 % Luftfeuchtigkeit

- Flexibilität : Behält Integrität nach mehr als 1.000 Biegezyklen

: Feldausfälle werden häufig mit nicht verifizierten „gleichwertigen“ Produkten in Verbindung gebracht, die unter diesen Bedingungen über keine dokumentierte Haltbarkeit verfügen.