Belangrijke industriële normen voor de conformiteit van isolatietape

UL 510 en CSA C22.2 Nr. 198: Waarom UL-geliste isolatietape onvermijdelijk is voor veiligheidskritische toepassingen

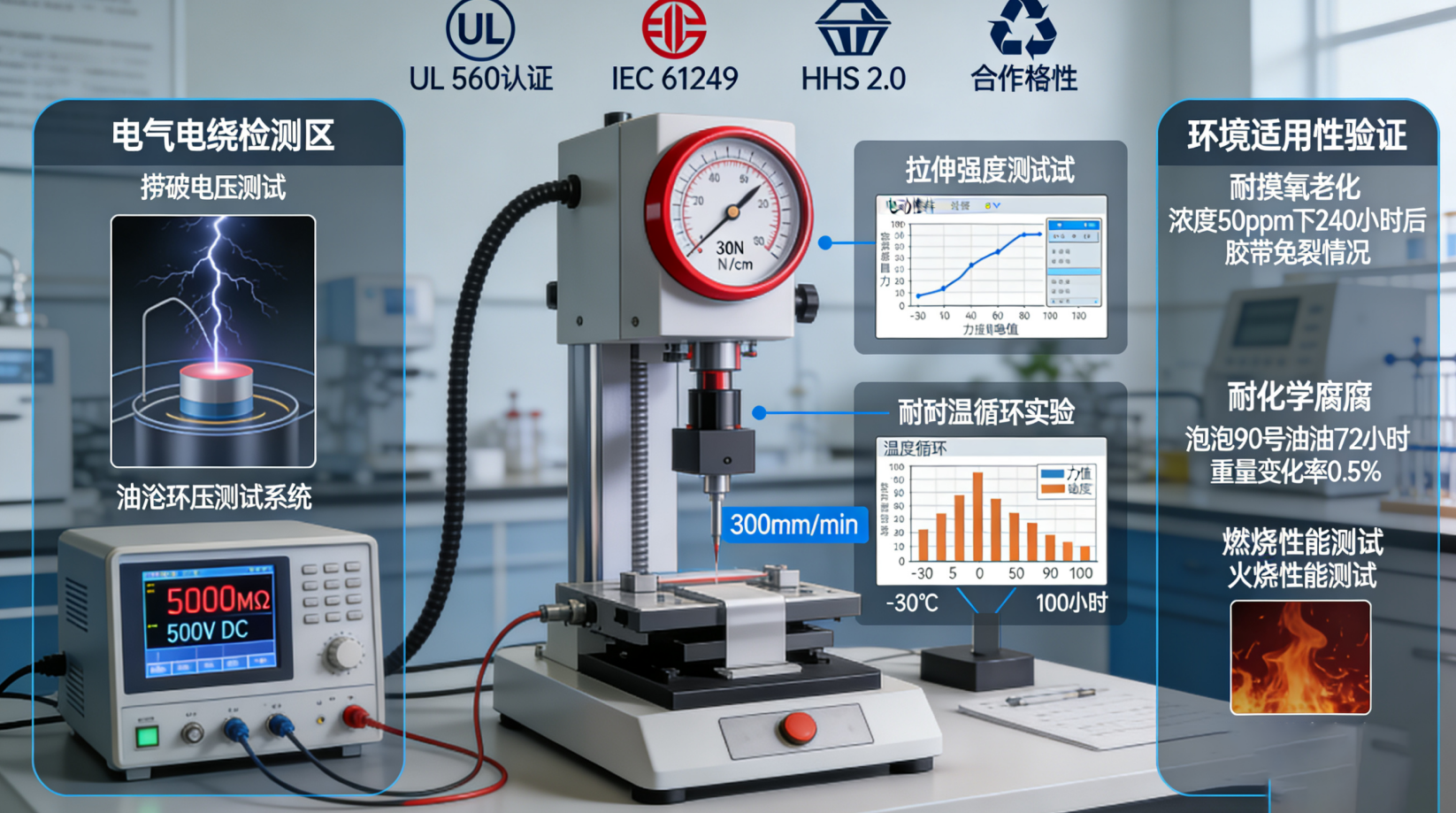

De normen UL 510 en CSA C22.2 Nr. 198 stellen belangrijke veiligheidseisen vast voor isolatietape in gevaarlijke omgevingen waar falen geen optie is. Wat betreft brandweerstand vereisen deze regelgevingen dat banden minstens 15 seconden bestand zijn tegen direct vuur voordat ze zelf ontbranden. Voor diëlektrische sterkte moeten banden meer dan 7 kilovolt per millimeter aankunnen om elektrische storingen in transformatoren en andere kritieke onderdelen te voorkomen. Fabrikanten die hun producten gecertificeerd krijgen door UL, ondergaan jaarlijkse fabrieksinspecties om zeker te stellen dat alles conform blijft. Wat gebeurt er als banden niet aan deze specificaties voldoen? Ze raken vaak hun grip kwijt na temperatuurschommelingen, wat op termijn leidt tot isolatieproblemen. Neem bijvoorbeeld motorwikkelingen – het gebruik van gecertificeerde tape kan letterlijk levens redden, omdat lichtbogen volgens NFPA-gegevens uit 2023 ongeveer 30 procent van alle elektrische verwondingen veroorzaken. Controleer altijd de UL-markeringen en traceerbaarheidsnummers, zowel op de doos als daadwerkelijk op de tape zelf, voordat u aankoopt.

ESD-veilige isolatietape standaarden: ANSI/ESD S11.11 en IEC 61340-5-1 voor statisch-gevoelige omgevingen

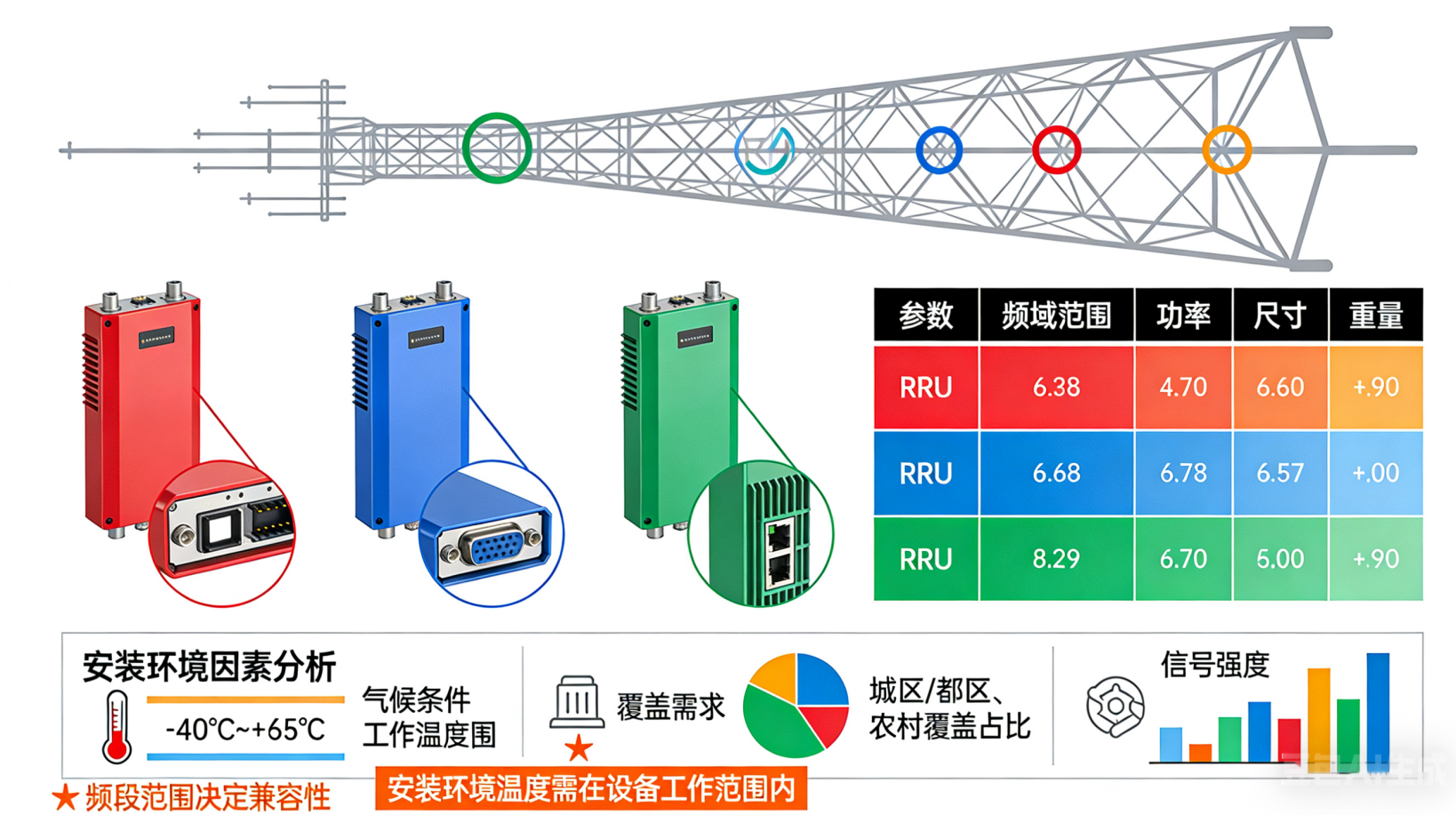

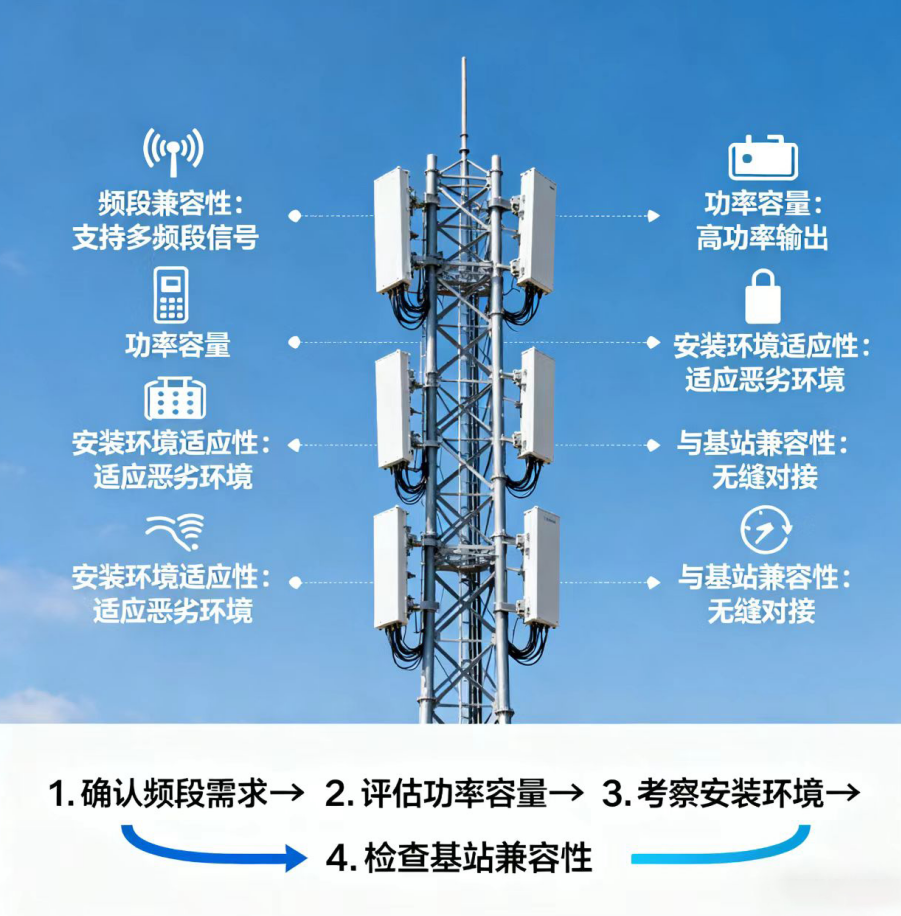

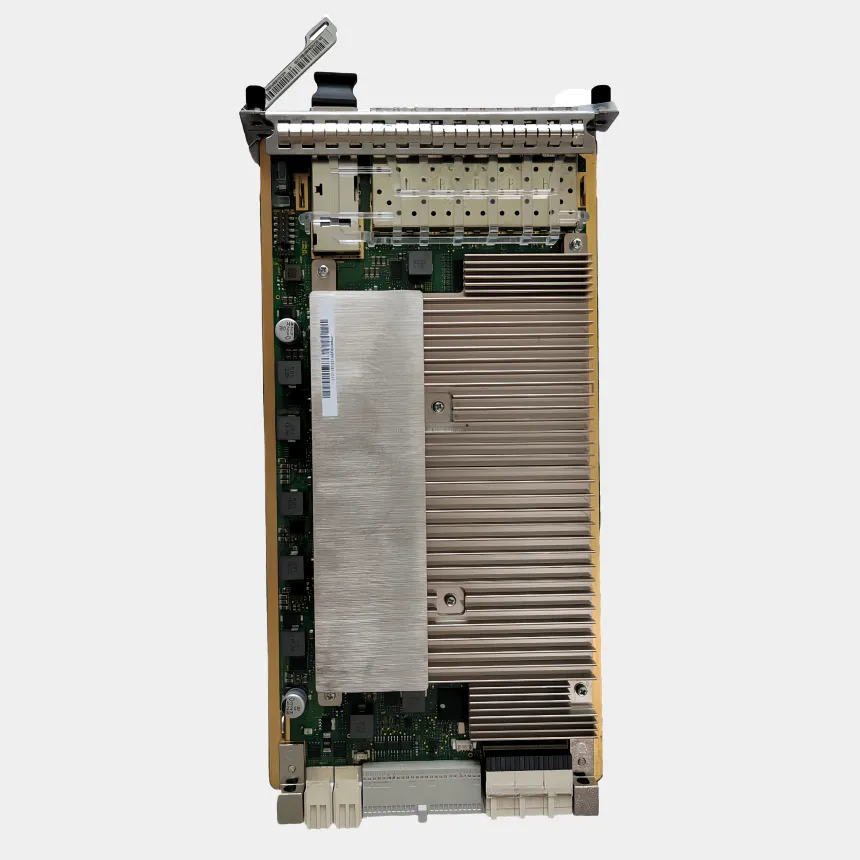

Voor werkzaamheden in de elektronische industrie moet de juiste ESD-veilige elektrische band aan bepaalde industrienormen voldoen, zoals ANSI/ESD S11.11 en de IEC 61340-5-1. Volgens deze regels moet de oppervlakteweerstand onder de 1 miljard ohm blijven zodat statische elektriciteit zich niet gevaarlijk opbouwt. Bij het werken rond delicate componenten op dingen zoals telecomapparatuur productielijnen, kan gewone niet-ESD tape zelfs gevaarlijke spanningen tot 100 volt veroorzaken, genoeg om kleine microchips te branden. Fabrikanten testen compliant tapes door middel van zoiets als tribo-elektrische testen om zeker te zijn dat ze niet meer dan 30 nanocoulombs per joule genereren. De IEC-norm kijkt ook naar hoe goed deze banden presteren wanneer ze worden blootgesteld aan verschillende omgevingsfactoren, met name veranderingen in de luchtvochtigheid. Studies van ESDA in 2023 vonden dat goede ESD-tape de storing van componenten met ongeveer een kwart in cleanrooms vermindert. Controleer altijd of er geen officiële ESD-certificeringsmerken zijn en kijk eerst naar de afschirmingsspecificaties op de verpakking voordat u koopt. En herinner je je, het vervangen van gewone elektrische tape voor circuits? Dat is vragen om problemen op de lange termijn.

Hoe een gecertificeerde elektrische band in de praktijk te identificeren

Lezen van certificeringsmerken op verpakkingen en banden: UL-, CSA-, ESD-logo's en traceerbaarheidscodes

Voordat u elektrische band aanzet, moet u eerst de fysieke markeringen controleren. Echte banden hebben die symbolen op het materiaal. Kijk voor dingen zoals UL-lijst (dat is UL 510), CSA-gecertificeerd (CSA C22.2 nr. 198) of ESD-beveiligd (ANSI / ESD S11.11). Dit zijn niet alleen mooie logo's. Legitieme certificaten worden geleverd met traceerbaarheidscodes naast hen - die alfanumerieke strings waarmee iedereen verificatiegegevens kan opzoeken in officiële databases. Neem bijvoorbeeld UL-lijstband. Dit spul gaat door meer dan 16 verschillende veiligheidstests, alles aan te pakken van hoe goed het elektrische energie kan hanteren tot of het bestand is tegen brand. En vergeet de verpakking niet. Het moet overeenkomen met wat er op de band staat. Als er discrepanties zijn tussen product en verpakking, betekent dat meestal dat we te maken hebben met namaakproducten of producten die simpelweg niet aan de normen voldoen.

Rode vlaggen: ongecodeerde, generieke of "UL-equivalente" elektrische band - waarom het niet in de industriële verificatie slaagt

Verwerp ongecodeerde band of producten die zijn gemarkeerd met vage termen zoals "industriële kwaliteit" - ze hebben geen controleerbare veiligheidsgegevens. De term "UL-equivalent" is misleidend, aangezien er geen erkende gelijkwaardigheid bestaat voor elektrische veiligheidsnormen. Niet-conforme banden falen doorgaans door:

- Gebrek aan vlamvertraging : ontstekingen bij temperaturen van 200°F lager dan bij gecertificeerde band

- Onvoldoende dielectrische sterkte : Risico van boogflits in circuits boven 50 V

- Slechte kleefprestaties : snel afbrokkelt onder vochtige of variabele omstandigheden

Een veiligheidscontrole uit 2023 wees uit dat 84% van de elektrische incidenten in communicatieapparatuur verband hielden met ongecodeerd tape. De afwezigheid van certificering maakt de verzekering nietig en schendt de OSHA-regels - altijd vereist zichtbare, controleerbare merken.

Critische prestatiemeters voor industriële elektrische banden

Bij het kiezen van elektrische band zijn er eigenlijk drie hoofdspecificaties die het eerst controleren waard zijn: de ratingspanning, temperatuurklasse en dielectrische sterkte. De ratings tell ons wat voor elektrische belasting de tape veilig kan aan, voordat hij kapot gaat. Gewone ratings zijn 600 volt of zelfs 1 kilo volt. Dan hebben we temperatuurklassen die in verschillende kwaliteiten zijn - de meeste mensen werken met materialen van klasse B, F of H. Klasse H is vrij hard materiaal omdat het kan omgaan met temperaturen tot 180 graden Celsius tijdens normale werking. Ook de dielectrische sterkte is van belang omdat deze meting laat zien hoe goed het materiaal elektrische afbraak weerstaat bij spanning. Voor transformatorwikkelingen in het bijzonder, zoek naar banden met een nominale spanning van meer dan 500 volt per millimeter dikte. Busbarverbindingen vereisen over het algemeen ten minste klasse F materialen om die hoge temperaturen in de loop van de tijd te weerstaan zonder te falen.

Nominatievoltage, temperatuurklasse (bv. klasse B, F) en dielectrische sterkte: matching van elektrische band met motor-, transformator- en busbalktoepassingen

Hoogspanningsmotoren (4kV+) vereisen banden met een dielectrische sterkte van meer dan 800 V/mil en een temperatuur van klasse F (155°C) om thermische cycli te weerstaan en isolatiefouten te voorkomen. De laagspanningsbedieningspanelen kunnen gebruikmaken van band van klasse B (130°C) met een dielectrische sterkte van 300 V/mil, waardoor prestaties en kosten worden gebalanceerd.

Materiaalvergelijking: PVC vs. rubber vs. siliconen band voor isolatie, flexibiliteit en chemische weerstand

De selectie van materiaal heeft invloed op de prestaties onder verschillende belangrijke omstandigheden:

- PVC (polyvinylchloride) : Economisch, met een sterke hechting, geschikt tot 105°C. Stof bestand tegen zuren, maar afbreekbaar bij blootstelling aan oplosmiddelen.

- Rubber : Biedt uitstekende flexibiliteit tot -40°C en een sterke vochtbestendigheid, waardoor het ideaal is voor outdoor motorreparaties.

- Siliconen : Bestand tegen temperaturen tot 180 °C en resistent tegen agressieve chemicaliën, hoewel het een lagere treksterkte heeft. Voorkeur in lucht- en ruimtevaart en chemische installaties.

Hoogwaardige tapes functioneren doorgaans betrouwbaar van -18 °C tot 105 °C, wat duurzaamheid garandeert in wisselende industriële omgevingen.

Bevestiging van Duurzaamheid in de Praktijk: Hechting en Milieubestendigheid

Bij het werken met industriële isolatietape moet deze bestand zijn tegen vrij harde omstandigheden. De kleefkracht is hierbij van groot belang. Volgens de ASTM D3330-standaard moet kwalitatief goede tape blijven zitten, zelfs bij constante beweging of fysieke druk. We testen ook hoe goed deze tapes verschillende omgevingen aankunnen. Ze moeten temperatuurschommelingen doorstaan van zo koud als -40 graden Celsius tot wel 150 graden. Daarnaast moeten ze meer dan 500 uur lang UV-straling weerstaan en niet verslechteren bij blootstelling aan diverse oliën en chemische oplosmiddelen. Denk na over wat er gebeurt als de tape uitvalt bij iets belangrijks, zoals transformatoren of grote buitenstopcontacten. Lichtbogen vormen een reëel risico, en bedrijven betalen daar ook de prijs voor. Uit onderzoek blijkt dat de gemiddelde kosten van dergelijke incidenten volgens Ponemon-onderzoek van vorig jaar boven de 740.000 dollar liggen. Daarom is het zeer verstandig om tapes te kiezen die zijn voorzien van de juiste certificeringen van onafhankelijke testlaboratoria, vooral voor iedereen die werkt met elektrische systemen.

- Thermische weerstand : Graad F (155 °C) of hoger

- Vochtbestendigheid : Stabiele prestaties bij vochtigheid boven de 95%

- Flexibiliteit : Handhaaft integriteit na meer dan 1.000 buigcycli

: Veldstoringen worden vaak gekoppeld aan niet-geverifieerde "equivalente" producten die geen gedocumenteerde duurzaamheid hebben onder deze omstandigheden.