Főbb ipari szabványok az elektromos szalagok megfelelőségéhez

UL 510 és CSA C22.2 No. 198: Miért nélkülözhetetlen a UL-listás elektromos szalag biztonságkritikus alkalmazásoknál

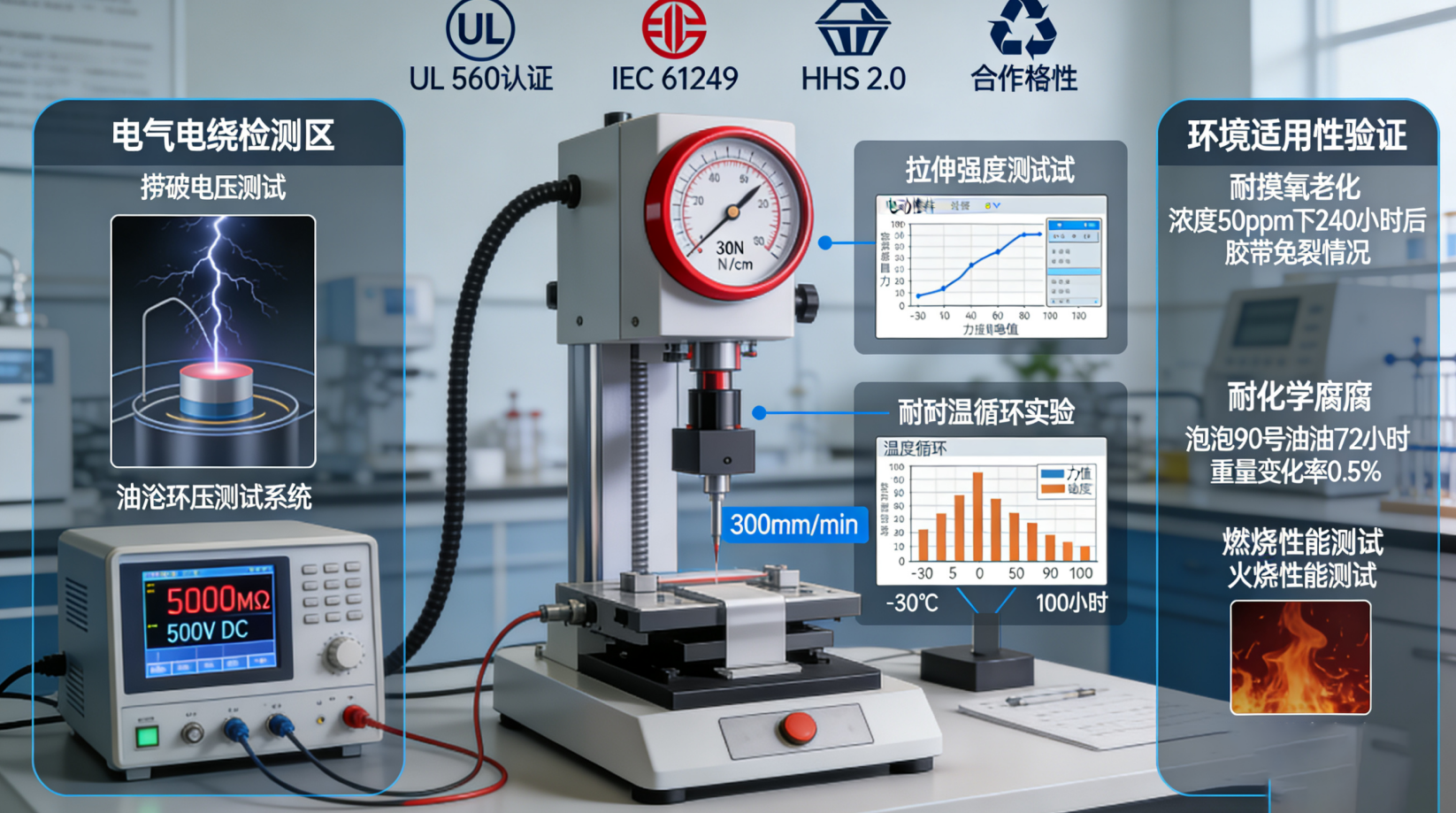

Az UL 510 és a CSA C22.2 198. számú szabvány fontos biztonsági követelményeket állapít meg az elektromos szigetelőszalagok számára olyan veszélyes környezetekben, ahol a meghibásodás nem lehetőség. Tűzállóság szempontjából ezek a szabályozások azt írják elő, hogy a szalagoknak legalább 15 másodpercig ellen kell állniuk közvetlen láng hatásának, mielőtt maguk is meggyulladnának. Dielektromos szilárdság tekintetében a szalagoknak több mint 7 kilovoltot kell elviselniük milliméterenként, hogy megakadályozzák az elektromos hibákat transzformátorokban és egyéb kritikus alkatrészekben. Azok a gyártók, amelyek termékei UL-listán szerepelnek, éves gyári ellenőrzéseken esnek át annak biztosítására, hogy minden maradjon megfelelő. Mi történik akkor, ha a szalagok nem felelnek meg ezeknek a specifikációknak? Általában elveszítik tapadásukat a hőmérsékletváltozások után, ami később szigetelési problémákhoz vezethet. Vegyük például a motortekercseket – itt a tanúsított szalag használata szó szerint életeket menthet, mivel az ívfények kb. az összes elektromos sérülés 30%-át okozzák az NFPA 2023-as adatai szerint. Vásárlás előtt mindig ellenőrizze az UL-jelöléseket és nyomkövethetőségi számokat, mind a dobozon, mind magán a szalagon.

ESD-biztos szigetelőszalag szabványok: ANSI/ESD S11.11 és IEC 61340-5-1 statikus érzékeny környezetekhez

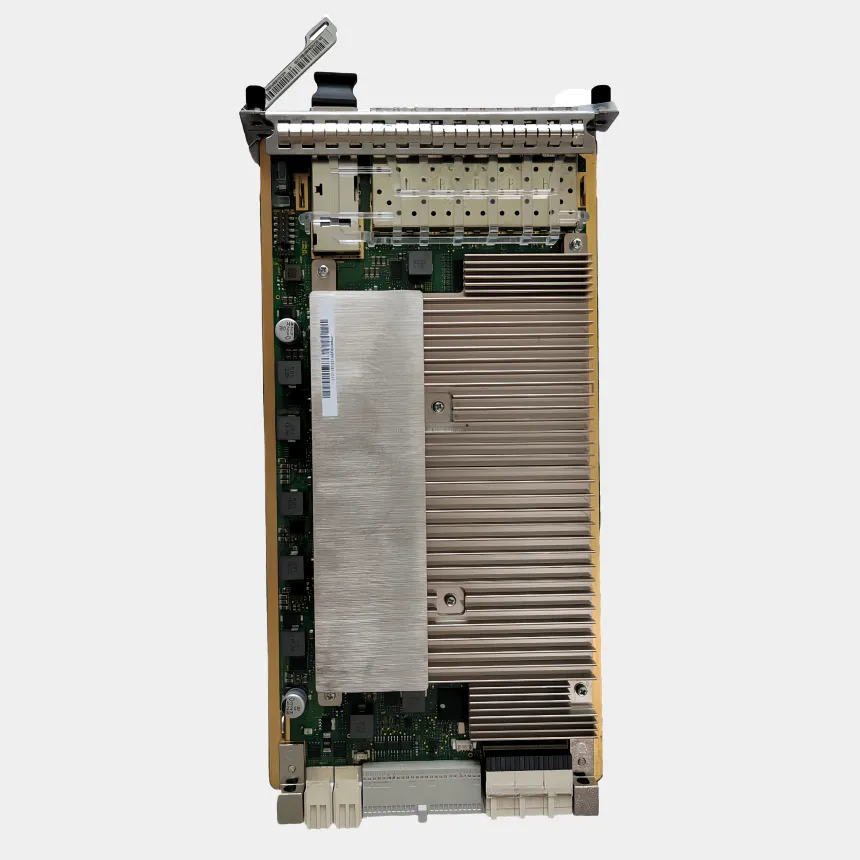

Az elektronikai gyártásban használt megfelelő ESD-biztos szigetelőszalagnak meg kell felelnie bizonyos ipari szabványoknak, például az ANSI/ESD S11.11-nek és az IEC 61340-5-1 iránymutatásainak. Ezeknek a szabályoknak megfelelően a felületi ellenállásnak 1 milliárd ohm alatt kell maradnia, hogy a statikus elektromosság ne halmozódhasson fel veszélyesen. Amikor érzékeny alkatrészekkel dolgoznak, például távközlési berendezéseket gyártó sorokon, a hagyományos, nem ESD szalag akár 100 volt feletti veszélyes feszültséget is létrehozhat, ami bőven elegendő ahhoz, hogy tönkretegye a kisméretű mikrochipeket. A gyártók a megfelelőséget triboelektromos teszteléssel ellenőrzik, hogy biztosan ne termeljenek 30 nanocoulomb/joule-nél többet. Az IEC szabvány azt is vizsgálja, hogyan teljesítenek ezek a szalagok különböző környezeti tényezők hatására, különösen a páratartalom változásakor. Az ESDA 2023-as tanulmányai szerint a megfelelő ESD-szalag körülbelül negyedével csökkenti az alkatrészek meghibásodásának arányát tisztatermekben. Vásárlás előtt mindig ellenőrizze az hivatalos ESD-tanúsítási jelöléseket és a csomagoláson feltüntetett árnyékolási specifikációkat. És ne feledje: ha áramköröknél cseréli le a hagyományos szigetelőszalagot? Az hosszú távon csak bajt jelent.

Hogyan ismerjük fel a hitelesített elektromos szigetelőszalagot a gyakorlatban

A csomagoláson és a szalag hátoldalán lévő tanúsítási jelzések olvasása: UL, CSA, ESD logók és nyomon követhetőségi kódok

Mielőtt bármilyen szigetelőszalagot használna, először ellenőrizze a fizikai jelöléseket. A valódi szigetelőszalagon ezek az érdesített szimbólumok közvetlenül a hordozóanyagon találhatók. Keressen olyan jelzéseket, mint például UL lista (azaz UL 510), CSA tanúsítvány (CSA C22.2 No. 198) vagy ESD biztonságos (ANSI/ESD S11.11). Ezek pedig nem csupán díszítő logók. A hiteles tanúsítványokhoz nyomon követhetőségi kódok is tartoznak – azok az alfanumerikus karakterláncok, amelyek segítségével bárki ellenőrizheti az adatokat a hivatalos adatbázisokban. Vegyük például az UL által listázott szalagot. Ez az anyag több mint 16 különböző biztonsági teszten megy keresztül, amelyek mindent lefednek, attól kezdve, hogy mennyire ellenálló az elektromossággal szemben, egészen addig, hogy gyulladásveszélyes-e. És ne feledje a csomagolást sem! Annak egyeznie kell a szalagra nyomtatott információkkal. Ha eltérés van a csomagolás és a termék között, akkor valószínűleg hamisítvánnyal vagy szabványoknak nem megfelelő termékkel állunk szemben.

Vörös zászlók: Nincs megjelölve, általános címkézésű vagy „UL-egyenértékű” elektromos szigetelőszalag – miért bukik el az ipari ellenőrzést

Elutasítsa a megjelölés nélküli szalagokat vagy olyan termékeket, amelyek homályos kifejezésekkel, például „ipari fokozatúval” vannak ellátva – ezek nem rendelkeznek ellenőrizhető biztonsági adatokkal. A „UL-egyenértékű” kifejezés félrevezető, mivel az elektromos biztonsági szabványok tekintetében nincs elismert egyenértékűség. A nem megfelelő szalagok általában az alábbi okokból hibáznak:

- Hiányzó lángállóság : 200 °F-al alacsonyabb hőmérsékleten gyullad meg, mint a tanúsított szalag

- Elegendőtlen dielektrikus szilárdság : Íves kisülés veszélye 50 V feletti áramkörökben

- Gyenge tapadás : Gyorsan romlik nedves vagy változó körülmények között

Egy 2023-as biztonsági ellenőrzés kimutatta, hogy a kommunikációs berendezésekben bekövetkezett elektromos balesetek 84%-ában megjelölés nélküli szalagot használtak. A tanúsítvány hiánya érvénytelenné teszi a biztosítási fedezetet, és megsérti az OSHA előírásait – mindig követeljen látható, ellenőrizhető jelöléseket.

Kritikus teljesítménymutatók az ipari elektromos szigetelőszalagokhoz

Amikor elektromos szigetelőszalagot választunk, három fő műszaki adatot érdemes elsőként ellenőrizni: feszültségbesorolás, hőmérsékleti osztály és dielektromos szilárdság. A feszültségbesorolás lényegében azt jelzi, hogy mekkora elektromos terhelést bír el a szalag biztonságosan, mielőtt meghibásodna. Gyakori értékek például a 600 volt vagy akár 1 kilovolt. Ezután ott van a hőmérsékleti osztály, amely különböző fokozatokban kapható – a legtöbb felhasználó a B, F vagy H osztályú anyagokkal dolgozik. Az H osztály különösen strapabíró, hiszen normál üzem közben akár 180 °C-ig terjedő hőmérsékletet is elvisel. Fontos a dielektromos szilárdság is, mivel ez az érték mutatja meg, hogy az anyag mennyire ellenálló az elektromos átütésnek terhelés hatására. Transzformátor tekercselésekhez konkrétan olyan szalagokat érdemes választani, amelyek vastagságuk mil (0,0254 mm) egységére vonatkoztatva legalább 500 voltnál magasabb értéket mutatnak. Az autóbusz csatlakozásokhoz általában legalább F osztályú anyagok szükségesek, hogy idővel a magas hőmérséklet ellenére se hibásodjanak meg.

Feszültségjellemző, hőmérsékletosztály (pl. B osztály, F osztály) és szigetelőképesség: az elektromos szalag illesztése a motorokhoz, transzformátorokhoz és sínrendszerhez

A nagyfeszültségű motorok (4 kV felett) olyan szalagot igényelnek, amelynek szigetelőképessége meghaladja a 800 V/mil-t, és F osztályú (155 °C) hőmérsékletjellemzővel rendelkezik, hogy ellenálljon a hőciklusoknak és megakadályozza a szigetelés meghibásodását. Az alacsonyfeszültségű vezérlőpanelek esetében elegendő B osztályú (130 °C) szalagot használni 300 V/mil szigetelőképességgel, így optimális egyensúlyt teremtve a teljesítmény és a költség között.

Anyagösszehasonlítás: PVC vs. gumiszalag vs. szilikonos elektromos szalag szigetelés, hajlékonyság és kémiai ellenállás szempontjából

Az anyagválasztás hatással van a teljesítményre különböző fontos feltételek mellett:

- PVC (Polivinil-klorid) : Gazdaságos, erős tapadással rendelkezik, akár 105 °C-ig alkalmas. Ellenállóságot mutat savakkal szemben, de oldószerek hatására lebomlik.

- Gumi : Kiváló hajlékonyságot biztosít -40 °C-ig, erős nedvességállósággal, ezért ideális kültéri motorjavításokhoz.

- Szilikon : Képes ellenállni 180 °C-ig terjedő hőmérsékleteknek és ellenáll a kemény kémiai anyagoknak, bár alacsonyabb a szakítószilárdsága. Elsősorban az űrrepülési és vegyi üzemekben használják.

A nagyteljesítményű szalagok általában megbízhatóan működnek -18 °C-tól 105 °C-ig, biztosítva a tartósságot változó ipari környezetekben.

Valós körülmények közötti tartósság ellenőrzése: tapadás és környezeti ellenállás

Amikor ipari elektromos szalaggal dolgozik, annak ki kell bírnia meglehetősen kemény körülményeket. A ragadósság itt nagyon fontos tényező. Az ASTM D3330 szabvány szerint a minőségi szalag akkor is a helyén marad, ha folyamatos mozgás vagy fizikai nyomás hat rá. Azt is teszteljük, hogy ezek a szalagok mennyire alkalmasak különböző környezetekben való alkalmazásra. Képeseknek kell lenniük elviselni hőmérséklet-ingadozásokat -40 Celsius-foktól egészen 150 Celsius-fokig. Emellett 500 órán át ellenállniuk kell az UV-sugárzásnak, és nem szabad felbomlaniuk különféle olajok és kémiai oldószerek hatására. Gondoljon bele, mi történik, ha egy fontos dolognál, például transzformátoroknál vagy a nagy kültéri elosztódobozoknál hibásodik meg a szalag. Az ívkisülés valós kockázat, és a vállalatoknak magas árat kell fizetniük érte. Kutatások szerint az ilyen esetek átlagköltsége meghaladja a hetvennégyezer dollárt az elmúlt év Ponemon-kutatása szerint. Ezért teljesen ésszerű olyan szalagok után nézni, amelyek rendelkeznek megfelelő tanúsítványokkal független vizsgáló laboratóriumoktól, különösen akkor, ha valaki villamos rendszerekkel foglalkozik.

- Hőállóképesség : F (155 °C) osztályú vagy annál magasabb

- Nedvességállóság : Stabil teljesítmény 95% feletti páratartalomnál

- Rugalmasság : Megőrzi integritását 1000+ hajlítási ciklus után

: A terepi meghibásodások gyakran az ilyen körülmények között dokumentált tartósság nélkül maradt ellenőrizetlen „egyenértékű” termékekhez kötődnek.

Tartalomjegyzék

- Főbb ipari szabványok az elektromos szalagok megfelelőségéhez

- Hogyan ismerjük fel a hitelesített elektromos szigetelőszalagot a gyakorlatban

-

Kritikus teljesítménymutatók az ipari elektromos szigetelőszalagokhoz

- Feszültségjellemző, hőmérsékletosztály (pl. B osztály, F osztály) és szigetelőképesség: az elektromos szalag illesztése a motorokhoz, transzformátorokhoz és sínrendszerhez

- Anyagösszehasonlítás: PVC vs. gumiszalag vs. szilikonos elektromos szalag szigetelés, hajlékonyság és kémiai ellenállás szempontjából

- Valós körülmények közötti tartósság ellenőrzése: tapadás és környezeti ellenállás