Résistance environnementale : rayons UV, humidité et cyclage thermique dans les infrastructures télécoms

Comment les rayons UV désertiques et l’humidité côtière accélèrent-ils la défaillance des rubans isolants dans les stations de base 5G

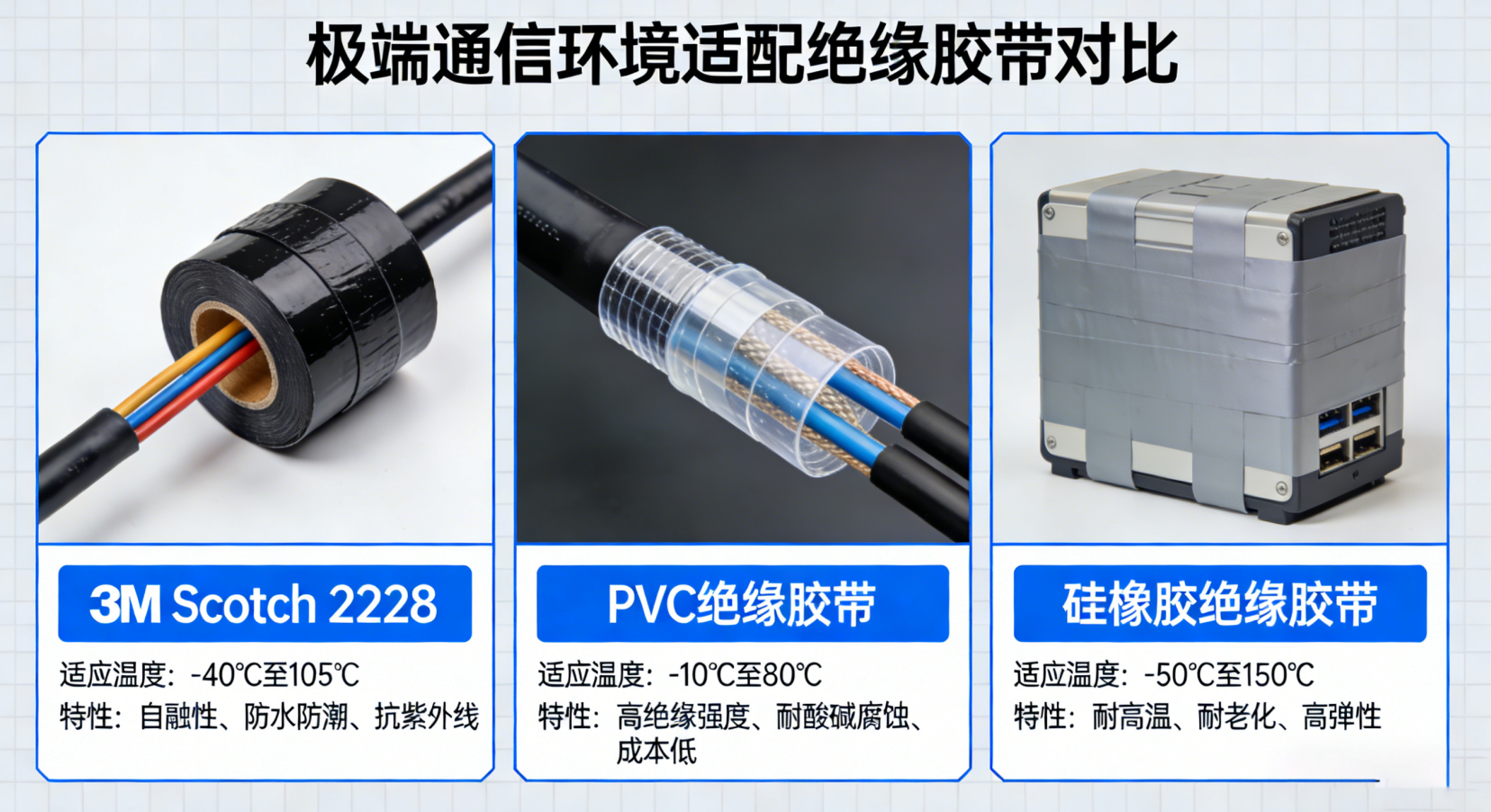

Les performances du ruban isolant utilisé dans les équipements de télécommunications sont gravement affectées lorsqu’il est exposé à des conditions météorologiques extrêmes. Prenons l’exemple des déserts, où l’exposition constante aux rayons UV dégrade progressivement la structure polymère. Cela entraîne des problèmes tels que la fragilisation du matériau, l’apparition de microfissures et la perte totale de résistance structurelle. Dès que ces faiblesses apparaissent, l’humidité provenant des zones côtières peut pénétrer directement, créant des chemins permettant la migration d’ions à travers les couches d’isolation. Selon les normes d’essai en laboratoire telles que les ASTM G154 et G155, cet effet combiné réduit la rigidité diélectrique d’environ 40 % après seulement 18 mois de fonctionnement. Les variations de température entre le froid extrême (-40 degrés Fahrenheit) et la chaleur accablante (jusqu’à 185 °F) n’arrangent pas non plus la situation, car les matériaux se dilatent et se contractent de façon répétée, accélérant ainsi l’usure. De nombreux opérateurs ont signalé des défaillances prématurées de rubans classiques sur les pylônes 5G installés dans ces environnements difficiles, bien avant leur durée de vie prévue de six ans.

Dégradation synergique : scission polymère induite par les UV et migration ionique assistée par l’humidité dans le ruban isolant

L'exposition à la lumière ultraviolette commence à dégrader les chaînes polymères, ce qui crée ces microcanaux par lesquels l'humidité peut pénétrer. Une fois que l'eau s'infiltre à l'intérieur, elle entraîne des sels dissous provenant de zones côtières ou industrielles ; ces sels favorisent la migration des ions entre les matériaux conducteurs. Toutefois, les cycles thermiques accélèrent fortement ce phénomène. Des essais en laboratoire ont montré que, lorsque tous ces facteurs agissent conjointement, les courants de fuite augmentent d'environ trois fois par rapport à ce qu'ils seraient si un seul facteur était en jeu. C'est pourquoi les rubans isolants actuels sont dotés de bases polymères spéciales résistant aux dommages causés par les UV, de couches adhésives repoussant l'eau, ainsi que de retardateurs de flamme exempts d'halogènes nocifs. Grâce à ces améliorations, la plupart des rubans conservent encore plus de 90 % de leur pouvoir adhésif initial après 2000 heures d'exposition simultanée aux rayons UV et à l'humidité. Ils répondent également aux normes ASTM essentielles : la norme G154 pour les essais aux UV et la norme G155 pour la résistance à la condensation.

Performances thermiques et ignifuges : garantissant la fiabilité de -40 °F à 1800 °F

Ruban isolant en polyimide (Kapton®) pour le backhaul en ondes millimétriques : répond aux exigences d'exposition intermittente supérieure à 200 °C

Le ruban isolant en polyimide offre une protection thermique essentielle aux systèmes de liaison arrière (backhaul) en ondes millimétriques, résistant à des pics de température supérieurs à 200 °C (392 °F) sans présenter de signes d’usure. La capacité du matériau à résister à la chaleur prévient les défaillances électriques dans les stations de base 5G, notamment autour des amplificateurs de puissance qui génèrent une chaleur très concentrée. Les polymères classiques ne sont tout simplement pas adaptés à ces conditions. Le polyimide conserve sa résistance face aux changements rapides de température, évitant ainsi des problèmes tels que la fragilisation ou la perte d’adhérence. Épais d’à peine une fraction de millimètre, ce ruban permet une gestion efficace de la chaleur tout en assurant une isolation adéquate des composants RF sensibles. Même après avoir subi d’innombrables cycles de chauffage et de refroidissement, ses performances ne se dégradent pas, ce qui garantit une stabilité du signal même dans des conditions de fonctionnement extrêmement exigeantes.

Conception thermique multicouche : âme en mica + enveloppe en caoutchouc solide silicone pour conformité aux normes UL 94 V-0 et IEC 60332-3

Lorsqu’il s’agit d’infrastructures de télécommunications extérieures, les ingénieurs se tournent souvent vers des systèmes d’isolation composites combinant des couches à base de mica et des gaines en caoutchouc solide silicone. Ces systèmes obtiennent généralement les deux certifications importantes en matière de résistance au feu, nécessaires dans des conditions sévères. La partie en mica conserve sa stabilité électrique même lorsque les températures dépassent 1 000 degrés Celsius, agissant ainsi comme un véritable bouclier contre les situations dangereuses de dissipation thermique incontrôlée. Par ailleurs, le revêtement en silicone assure une grande souplesse, même à des températures aussi basses que moins 40 degrés Fahrenheit, et constitue une barrière efficace contre l’humidité — une caractéristique absolument indispensable pour les câbles exposés pendant des années à de l’air humide ou salin. De tels dispositifs répondent aux normes UL 94 V-0 (l’extinction des flammes devant intervenir en dix secondes au maximum) ainsi qu’aux essais IEC 60332-3 sur la résistance à la propagation verticale des flammes. En outre, le matériau silicone lui-même possède une forte tendance à éteindre rapidement les feux, empêchant ainsi les flammes de se propager le long de faisceaux de câbles. Après avoir subi des cycles thermiques, ces matériaux conservent de façon constante de bonnes performances, qu’ils soient complètement gelés ou exposés à des niveaux extrêmes de chaleur.

Résistance chimique, aux UV et biologique : essentielle pour les applications en extérieur et industrielles

Compromis du ruban isolant en fluoropolymère : hydrophobie contre l’adhérence sous cyclage brouillard salin (ASTM B117)

Les rubans isolants en fluoropolymère possèdent d’excellentes propriétés hydrofuges, ce qui les rend particulièrement efficaces pour prévenir les phénomènes de traçage électrolytique dans les installations de télécommunications côtières. L’air salin pénètre partout le long des côtes et accélère ces migrations ioniques gênantes que nous détestons tous. Toutefois, il y a un inconvénient : ces matériaux présentent naturellement une mauvaise adhérence en raison de leur composition chimique, notamment lorsqu’ils sont soumis à des essais répétés de brouillard salin conformément à la norme ASTM B117. Les essais révèlent également un fait intéressant : les rubans conservant un angle de contact de la goutte d’eau supérieur à 95 degrés perdent environ 15 à 20 % de leur pouvoir adhésif après seulement 1 000 heures, comparativement aux options à base de silicone modifié disponibles sur le marché. Que signifie cela concrètement ? Eh bien, si la priorité est de maintenir les surfaces propres et sèches face à l’humidité, les fluoropolymères constituent le meilleur choix. En revanche, dans les environnements soumis à de nombreux mouvements ou vibrations, les mélanges hybrides silicone-fluoro offrent généralement de meilleures performances dans les conditions réelles d’utilisation.

Paradoxe de la bande isolante conforme à la directive RoHS : résistance réduite à l’ozone par rapport aux formulations anciennes en CSPE

La transition vers la réglementation RoHS a contraint les fabricants à remplacer les retardateurs de flamme bromés, bien que ce changement entraîne certains problèmes de durabilité. Les essais montrent que les bandes isolantes conformes à la directive RoHS actuelles développent des fissures superficielles environ 30 % plus rapidement que les anciens matériaux en CSPE lorsqu’elles sont exposées à des concentrations industrielles d’ozone supérieures à 50 ppm. Pour résoudre ce problème, les chercheurs en matériaux recourent à des additifs d’argile nanométrique qui augmentent la densité de réticulation tout en respectant l’ensemble des exigences réglementaires. Des essais en laboratoire simulant ce qui se produit après 15 ans en conditions réelles indiquent que ces nouvelles formulations présentent une durée de vie prolongée d’environ 40 %. Elles constituent ainsi des solutions pratiques pour les infrastructures de télécommunications et les transformateurs électriques, où les normes environnementales et les performances d’isolation à long terme sont primordiales.

Résilience mécanique et conformité aux normes dans les applications 5G, aérospatiale et de défense

Données de résistance à la flexion : ruban isolant en caoutchouc solide en silicone conservant 92 % de sa rigidité diélectrique après 10 000 cycles (IEC 60811-501)

La bande isolante en caoutchouc solide silicone présente une durabilité remarquable, conservant environ 92 % de sa rigidité diélectrique même après avoir été pliée 10 000 fois dans les deux sens, conformément à la norme IEC 60811-501. Les bandes classiques en PVC se dégradent généralement complètement après seulement environ 3 000 cycles similaires, ce qui ne répond pas aux exigences nécessaires pour un fonctionnement sûr. Cette robustesse en fait un choix idéal pour les zones soumises à des mouvements et des contraintes constants, telles que les connexions des tours 5G, les boîtiers électriques d’avions et les enveloppes d’équipements militaires, où de minuscules fissures provoquées par les vibrations peuvent, avec le temps, compromettre l’isolation. La bande satisfait à la fois la norme MIL-STD-202G (résistance aux vibrations) et la norme MIL-STD-810H (essais environnementaux), adhérant fermement même lorsque la température varie fortement entre -40 degrés Fahrenheit et 400 degrés Fahrenheit. Cela signifie qu’elle ne se décollera pas lors de ces changements brusques de température rencontrés dans les environnements désertiques chauds ou pendant des vols à des altitudes extrêmes. En outre, elle réussit les rigoureux essais ignifuges UL 510 et respecte l’ensemble des réglementations ROHS et REACH relatives aux substances chimiques nocives, ce qui facilite son homologation pour une utilisation dans les réseaux de télécommunications, les mises à niveau d’avions et diverses applications de défense.

Table des Matières

- Résistance environnementale : rayons UV, humidité et cyclage thermique dans les infrastructures télécoms

- Performances thermiques et ignifuges : garantissant la fiabilité de -40 °F à 1800 °F

- Résistance chimique, aux UV et biologique : essentielle pour les applications en extérieur et industrielles

- Résilience mécanique et conformité aux normes dans les applications 5G, aérospatiale et de défense